Способы металлизации

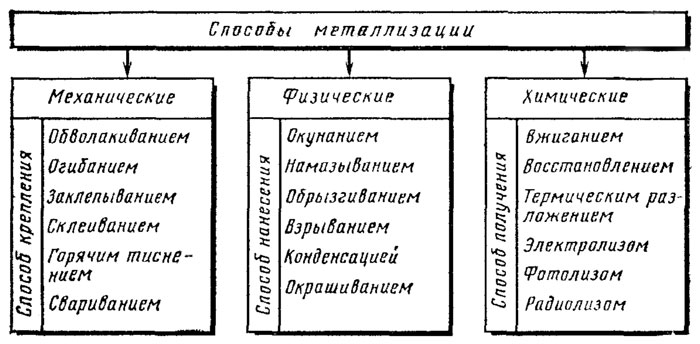

Способы металлизации проще всего классифицировать по технологическим приемам получения покрытия, вернее, по принципам, лежащим в основе этих приемов. Таким образом, среди известных способов металлизации можно выделить три основных класса:

1) механические способы металлизации, когда покрытие формируется заранее и только после этого крепится к покрываемой поверхности;

2) физические, когда металл вначале превращают в пар или жидкость, наносимые на покрываемую поверхность, где они опять превращаются в компактный твердый металл, образуя покрытие;

3) химические, когда металл образуется в ходе химической реакции и, оседая на покрываемую поверхность, дает металлическое покрытие.

Каждый способ металлизации отличается своими возможностями. У каждого свои требования к металлизируемой пластмассе, свое оборудование. С течением времени прослеживается явная тенденция к применению таких способов металлизации, которые позволяют наносить на пластмассы все более тонкие покрывающие слои металлов. Если, используя самые первые, "старинные", способы механической металлизации пластмасс, для покрытия использовали миллиметровые металлические пластины, то современные способы химической и физической металлизации позволяют получать очень тонкие нанометровые слои, в предельных случаях выполняющие лишь роль пигмента, придающего изделию металлический вид.

Для того чтобы оценить возможности отдельных способов металлизации, остановимся на каждом из них.

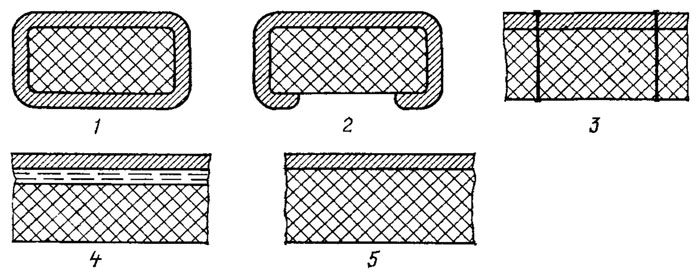

Механические способы металлизации самые старые и наиболее простые. Как только люди научились делать из металла пластины и листы, они стали покрывать ими боевые щиты, колесницы, орудия труда и т. д. Теперь и на пластмассы иногда надевают металлические щитки, прикрепляя их гвоздями, заклепками или шурупами. Металлические пластины можно крепить, обтягивая со всех сторон или огибая ими края изделия (рис. 2, 1-3). Этот способ довольно широко используется для металлизации пластмасс. Множество различных пуговиц, ручек, декоративных элементов из пластмассы покрыто металлом именно этим способом. На них надеты металлические колпачки, крышки, пластинки. Эти виды механической металлизации, хотя и трудоемки, но довольно удобны при изготовлении небольших деталей. Кроме того, в производстве таких изделий можно использовать пластмассы более низкого качества - вторичной, третичной или еще более многократной переработки. Основной недостаток этих методов - большой расход металла как на само целевое покрытие, так и на неизбежные и никому не нужные отходы. Кроме того, такие покрытия требуют обычных для металлических изделий трудоемких приемов отделки шлифованием и полировкой для получения продукции с хорошим товарным видом.

Среди изделий, получаемых путем механической металлизации, наиболее широко распространены фольгированные пластики. Их производят следующим образом. На листы стеклотекстолита, асботекстолита, гетинакса (рис. 2, 4) толщиной от 0,1 до нескольких миллиметров клеями БФ-4, БФР-4, ВС-10Г наклеивают металлическую, обычно медную, фольгу толщиной 35-50 мкм. Такие пластики используются в основном в электротехнике. Для нужд отрасли ежегодно изготовляют десятки миллионов квадратных метров таких фольгированных пластмасс. Их производство удваивается каждую пятилетку. В настоящее время в СССР выпускают около 15 марок фольгированных диэлектриков.

Из фольгированных слоистых пластиков изготовляют печатные платы, статоры и роторы электрических машин, коммутаторы и другие детали для электрооборудования и электронной аппаратуры.

Рис. 2. Механические способы крепления металлического покрытия к пластмассе: 1 - обволакиванием, 2 - огибанием, 3 - заклепыванием, 4 - склеиванием, 5 - горячим тиснением или заливкой (сваркой)

Среди фольгированных металлом изделий особое место занимают изделия, фольгированные сусальным золотом, толщина которого всего около 0,1 мкм. Этим нехитрым способом издавна золотят различные художественные изделия, переплеты книг и церковные купола. Несмотря на небольшой расход золота (2 г/м2), для металлизации современных пластмасс он применяется исключительно редко. Пластмассу предпочитают металлизировать более доступными и дешевыми металлами.

На пластмассовых изделиях из термопластов путем горячего тиснения через специальную переводную металлизированную пленку можно нанести декоративные тонкие металлические покрытия из алюминия, меди, латуни. Этим способом издавна пользуются в полиграфии для получения декоративных рисунков и надписей на бумаге, тканях, коже, коленкоре и пластмассовых пленках. В последнее время горячее тиснение применяется и для декоративной отделки других изделий из пластмасс. Горячим тиснением можно получить как плоские, так и рельефные (выпуклые и вогнутые) рисунки. Процесс тиснения занимает немного времени (1-4 с) и осуществляется при помощи несложного оборудования. Оттиск образуется в результате местного придавливания (1-8 МПа) металлизированной переводной фольги к покрываемой поверхности горячим (100-180°С) жестким или эластичным штампом. Поверхность пластмассы размягчается, а слой металла прилипает к ней, отделяясь от пленки (рис. 2, 5).

Для металлизации горячим тиснением Московский завод полиграфической фольги выпускает более десятка различных марок фольги на тонкой (до 5 мкм) пленке полиэтилентерефталата. Фольга имеет довольно сложное строение. На полиэтилентерефталатную основу наносят разделительный воскосмоляной слой, затем защитный слой лака. Подготовленную таким образом пленку покрывают в вакууме тонким, до 0,01 мкм, слоем металла, а после этого грунтовочным лаковым покрытием, обеспечивающим прочную связь с металлизируемым изделием при горячем тиснении. Для металлизации различных пластмасс фольгу покрывают различными грунтовочными лаками, что отмечается в ее технической характеристике.

На том же принципе прилипания частиц металла к размягченной поверхности пластмассы основан метод металлизации пластмасс в горячем псевдоожиженном слое металлического порошка. При этом получаются матовые рыхлые покрытия. Метод остроумный, но еще не получил широкого применения. Чаще металлические порошки наносят на слой клея.

Для того чтобы механическим способом можно было крепить металлические покрытия и к не плоским поверхностям, в СССР более десяти лет назад был изобретен оригинальный способ металлизации*. Он заключается в том, что на внутреннюю поверхность пресс-формы наносят гальваническое (медное или никелевое) покрытие требуемой толщины. Затем форму заполняют пластмассой, которая прочно сцепляется с металлом покрытия. Таким образом из формы извлекают уже готовое металлизированное изделие. Метод удобен в малосерийном производстве крупногабаритных изделий из пенопласта с точными внешними размерами. Таким способом можно изготавливать крупногабаритные и легковесные изделия - рефлекторы, антенны, термоизоляционные панели и тому подобные изделия.

* (См.: Матулис Ю. Ю., Бурденко О. О., Микалаускайте А. П., Молчадский А. М., Пилите С. П. Авт. свидет. № 378552. Бюлл. 1973, № 19,72; Давидоненс Я. Ю., Микалаускайте А. П. Авт. свидет. № 560012. Бюлл. 1977, № 20,83.)

Недостатком метода является довольно медленный процесс обычного гальванопластического формирования покрытия на пресс-форме и необходимость придания ему шероховатости для обеспечения прочного сцепления с пластмассой.

Несмотря на это в последнее время появились сообщения, что процесс гальванического формирования металлического покрытия пресс-формы можно ускорить до 50 мкм/мин, используя струйный метод подачи электролита в форму из нержавеющей стали. Американская фирма Беттелле - Колламбус надеется еще усовершенствовать процесс и получать металлизированные изделия за 30-40с. Стоимость таких изделий на 30% ниже, чем изделий, получаемых химико-гальваническим способом, а для их производства можно использовать более широкий ассортимент пластмасс, в том числе и вторичное сырье.

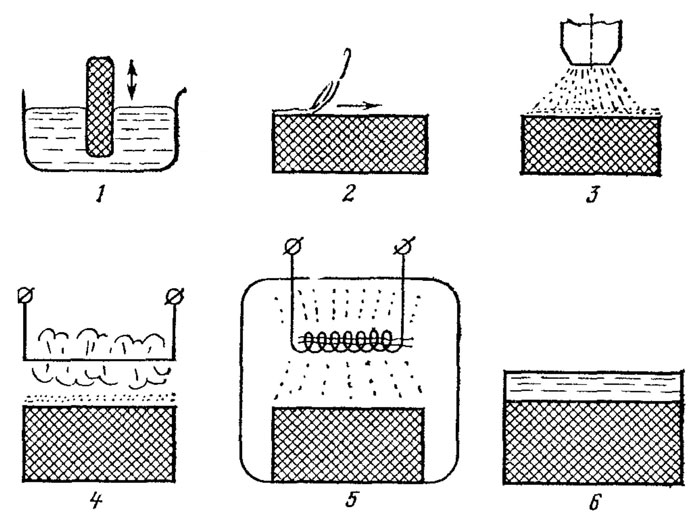

Физические способы металлизации (рис. 3) более сложны, чем механические, и требуют специального оборудования. Правда, для самых простых способов физической металлизации окунанием или намазыванием жидким металлом или амальгамами, конечно, нет необходимости иметь какое-то сложное оборудование, но эти простые методы практически не используются. Для их осуществления нужны пластмассы, хорошо смачиваемые расплавами металлов и устойчивые к воздействию высоких температур. Эти способы физической металлизации применяют в основном для нанесения слоев металла на другие металлы (золота на бронзу, олова и цинка на сталь), на керамику и стекло.

Рис. 3. Физические способы нанесения металлических покрытий: 1 - окунанием, 2 - намазыванием, 3 - обрызгиванием, 4 - взрыванием, 5 - напылением (напариванием), 6 - окрашиванием

Изобретенный в начале столетия способ металлизации обрызгиванием жидким металлом и сегодня успешно применяют для металлизации пластмасс и тканей. Алюминий, цинк, свинец, медь, никель, олово, а также различные их сплавы расплавляют в пламени газовой горелки, в электрической дуге или в потоке плазмы и сжатым воздухом или газом разбрызгивают на покрываемую поверхность. Частицы жидкого металла величиной около 60 мкм по пути к поверхности охлаждаются до 200-800°С и вследствие кратковременности действия и дальнейшего быстрого охлаждения лишь оплавляют поверхность, прилипая к ней. При металлизации обрызгиванием обычно получают шероховатые и относительно толстые покрытия - 10-1000 мкм. Конечно, такие покрытия не во всех случаях пригодны. Этим способом удобно металлизировать большие плоские поверхности, например, для художественной отделки интерьеров, или крупногабаритные пластмассовые изделия для защиты их от вредных внешних воздействий.

Для металлизации обрызгиванием отечественная промышленность выпускает специальные аппараты: МГУ-2, МГУ-5 (газопламенные); УТЩ-4, УПН-6, УПН-8 (порошковые); МТИ-1-1 (тигельный); ЭМ-3, ЭМ-ЗА, ЭМ-6, ЭМ-9, ЭМ-10, ЭМ-12, ЭМ-14, МЭС-1-57 (электродуговые); МВЧ-1, МВЧ-2, МВЧ-3 (высокочастотные); УПУ-ЗМ, УМП-5 (плазменные).

Своеобразным вариантом металлизации обрызгиванием является металлизация взрывом*. Для этого через тонкую проволоку пропускается электрический ток такой большой силы, что проволока мгновенно нагревается до плавления и металл со взрывом разбрызгивается. Поставленная рядом металлизируемая поверхность покрывается слоем металла. Такой метод мгновенной металлизации применяется довольно редко из-за отсутствия опыта и необходимой аппаратуры, однако его быстродействие и простота привлекают последователей и со временем он может получить более широкое распространение.

* (Бартенев С. С, Федько Ю. П., Григоров А. И. Детонационные покрытия в машиностроении. Л., Машиностроение)

Наиболее широко в последнее время применяется напыление и напаривание металла в вакууме 0,06-1 Па. Эти методы называют также вакуумной металлизацией**. Испарение металла из молибденового и графитового тигля или вольфрамовой спирали проводят в вакууме (~0,06 Па) для того, чтобы увеличить длину свободного пути для атомов металла и по возможности исключить столкновения с посторонними молекулами. При катодном напылении, когда металл распыляется бомбардировкой потока положительных ионов, можно работать и при менее глубоком вакууме (1 Па). Промежуточный интервал неглубокого вакуума используют при ионном внедрении, когда образовавшиеся в газовом разряде ионы металла ускоряются и, бомбардируя покрываемую поверхность, застревают в ней.

** (Ставницер И. И., Эичис А. П. Металлизация пластмасс термическим испарением в вакууме. Киев, Техника, 1970.)

Технология металлизации в вакууме отличается универсальностью, безвредностью для окружающей среды и обслуживающего персонала. Однако для ее осуществления необходимо иметь довольно сложную аппаратуру и специально подготавливать поверхность пластмассы, а после металлизации наносить защитный слой лака. Таким образом, наносимый за 10-30с тонкий (0,01-0,1 мкм) слой металла, обычно алюминия, исполняет лишь роль своеобразного пигмента, и металлизированная поверхность не имеет металлических свойств.

Напылением, или вакуумной металлизацией, покрывают и маленькие и довольно крупные (длиной до 1 м детали), а также многометровые пленки и ткани, перематывая их в вакуумаппарате из одного рулона в другой. В СССР для вакуумной металлизации созданы специальные аппараты УВ-1, УВ-5, УВ-6, УВ-7, УВ-9, УВ-12, УВ-21, УВ-22, УВ-26М, УВ-10МК, УВ-18М, УВ-27М, УВ-35, УВ-40, УВ-501, УВ-800 с объемом рабочей камеры от нескольких литров до нескольких кубометров. В них напыляют алюминий, хром, никель, нержавеющую сталь и некоторые другие металлы. Ежегодно только в Европе вакуумной металлизацией декорируют более 25 тыс. т пластмасс.

В последнее время начато освоение процессов толстослойной (до 2 мкм) вакуумной металлизации твердыми металлами (хромом, никелем). Такие покрытия можно использовать и без защитного лака. Однако их наносят лишь на достаточно термостойкие пластмассы, выдерживающие температуру 150-200°С. Нанесение подобных покрытий довольно дорогостоящая операция, и поэтому применяется она сравнительно редко.

Способами вакуумной металлизации изготавливают сувениры, пуговицы, колпачки для бутылок, рефлекторы карманных фонарей и фотовспышек, детали отделки салонов автомобилей, зеркала заднего вида, фурнитуру для мебели, ткани и нити. Кроме того, методы вакуумной металлизации широко применяют в производстве микромодулей и других мелких, но важных изделий для современной электронной техники. Вакуумную металлизацию применяют и для металлизации самых больших зеркал для современных телескопов. Большинство зеркал бытового назначения также изготовлено путем вакуумной металлизации стекла алюминием. Вакуумной металлизацией полимерных пленок, натянутых на рамку, изготавливают действительно небьющиеся зеркала. Но они недолговечны из-за малой твердости полимерных материалов, быстро покрывающихся густой сеткой царапин.

К физическим способам металлизации можно отнести и металлизацию окрашиванием металлическими красками, т. е. красками, содержащими в качестве пигмента мелкие частицы металла (золота, серебра, алюминия, бронзы, меди)*. Такие частицы должны иметь вид чешуек толщиной 0,1-2 мкм и диаметром до 100 мкм и блестящую поверхность. Только тогда получается хороший декоративный вид. Чаще всего применяется алюминиевая пудра, получаемая путем дробления частиц металла в шаровых мельницах. Такой алюминиевой краской красят радиаторы отопления в жилых комнатах, рефрижераторы, вагоны-холодильники, декоративные и защитные ткани, бумагу и печатные изделия. Метод весьма прост и удобен, но он тоже дает лишь видимость металла. В тех случаях, когда этого достаточно, пользоваться им гораздо проще, чем вакуумной металлизацией.

* (Буланова И.Г. Применение эмалей с металлическим эффектом. - Лакокрасочные материалы и их применение, 1982, № 3, с. 74.)

На основе металлических порошков изготавливают и электропроводные клеи, используемые для соединения отдельных деталей в электротехнике или для получения электропроводных покрытий**.

** (Гуль В.Е. и др. Электропроводящие полимерные материалы. М., Химия, 1968.

)

При осуществлении всех физических видов металлизации исходят из уже готовых полученных из руд металлов или их сплавов, преобразуемых затем в металлические покрытия и сопутствующие им отходы. На это уходят дополнительные энергетические затраты, на отдельных производствах незначительные, но в глобальном масштабе составляющие значительный вклад в наши ежедневные энергетические потери. Поэтому более предпочтительны химические методы металлизации, которые позволяют прямо из соединений металлов получать металлические покрытия с меньшими энергетическими потерями, а часто и с меньшими потерями самого металла.

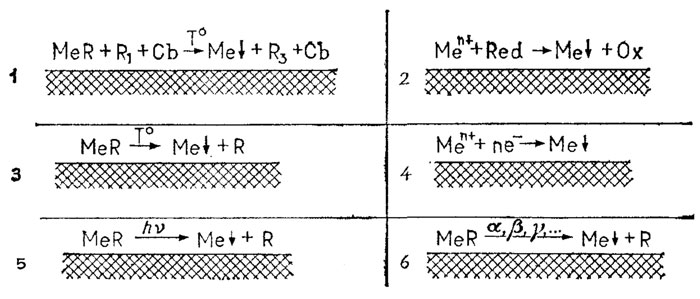

Химические способы металлизации удобно классифицировать по типу металлогенных реакций, лежащих в их основе (рис. 4).

Рис. 4. Химические способы получения металлических покрытий: 1 - вжигаиием, 2 - восстановлением, 3 - разложением, 4 - электролизом, 5 - фотолизом, 6 - радиолизом

По-видимому, самым древним из химических способов металлизации является металлизация вжиганием, при помощи которой покрывали золотом или серебром стекло и фарфор. Для этого на отдельные места наносили специальные составы - люстры. Раскрашенное ими изделие обжигали при довольно высоких температурах (до 1000°С). Люстры содержат соль металла, органические и легкоплавкие неорганические вещества. При нагревании (иногда уже при 100°С) органические соединения восстанавливают металл и сами улетучиваются, а неорганические спекаются с основой, образуя прочно связанный, блестящий металлом слой. В настоящее время металлизация вжиганием применяется в производстве радиоэлектронной аппаратуры для получения токопроводников на керамике. Для металлизации пластмасс метод вжигания еще не применяется, так как не разработаны подходящие для этого составы люстров.

Восстановление является общим методом для получения металлов. Для получения металлических покрытий можно использовать все металлогенные реакции, протекающие в газовой фазе, в растворах и даже в твердой фазе. При этом желательно, чтобы реакция восстановления имела явно выраженный автокаталитический характер. Это позволяет получить слой металла лишь на покрываемой поверхности, не загрязняя аппаратуры металлическим шламом, который может образоваться во всем объеме реакционной смеси, и не покрывая металлом те места, которые не нужно металлизировать.

Для химического осаждения металлических покрытий из газовой фазы в качестве восстановителя чаще всего используют водород, и реакцию восстановления проводят при высокой, порядка несколько сот градусов температуре. Таким способом удается получить покрытия из довольно большого числа металлов, однако необходимость иметь специальную аппаратуру для подогрева и дозирования газовых смесей ограничивает широкое применение метода. Металлизацию в газовой среде используют в тех случаях, когда другие способы не позволяют получить покрытие из желаемого металла.

Для металлизации в газовой фазе чаще всего используют реакции термического разложения. Наиболее подходящими соединениями для этой цели являются карбонилы металлов. В ходе реакции при определенных условиях они разлагаются, оставляя на покрываемой поверхности металл и высвобождая окись углерода, которую опять можно использовать для получения карбонила металла. То есть СО играет роль реагента-переносчика металла. Это не только удобно в производственном отношении, но и сводит к минимуму непроизводительные затраты вспомогательных реактивов, исключает загрязнение окружающей среды. В настоящее время с помощью карбонильной металлургии производят как металлические покрытия, так и порошки металлов - железа, никеля, кобальта, вольфрама, хрома.

Иногда реакции разложения проводят и в растворах. Например, путем разложения комплексных гидридов алюминия, растворенных в органических растворителях, можно наносить алюминиевые покрытия на различные диэлектрики, в том числе и на пластмассы. Однако из-за малой доступности комплексных гидридов алюминия и из-за неудобства работы с органическими растворителями этот способ металлизации не нашел широкого применения.

Для металлизации в водных растворах, как правило, применяют реакции восстановления, используя такие восстановители, как гипофосфит натрия, формальдегид, борогидриды и их производные, а в некоторых случаях и саму металлизируемую поверхность, по аналогии с давно известным способом осаждения более благородных металлов на менее благородные так называемыми иммерсионными способами. Оказывается, что такими способами можно осадить серебро, платину, палладий и некоторые другие благородные металлы и на пластмассы (фенолформальдегидные смолы, сополимеры стирола типа АБС). Причем их поверхность травят и покрывают тонким слоем металла одновременно, что весьма удобно для антистатической обработки или для получения катализаторов, прикрепленных к пластмассовым носителям.

Наиболее широкое применение имеют электрохимические, или гальванотехнические, способы осаждения металлов из расплавов или водных растворов электролитов путем электролиза. Но при металлизации диэлектриков приходится предварительно специально подготавливать их поверхность. Об этом подробнее мы расскажем в дальнейшем. Отметим лишь, что гальванический способ металлизации наиболее развит и технически обеспечен. Среди других способов он выделяется как гигант своей технической мощью. Гальванотехнику обслуживают мощные химические и механические предприятия, производящие как химические реактивы и композиции для составления и корректирования электролитов, так и оборудование и вспомогательные устройства. Поэтому не удивительно, что для металлизации пластмасс стараются применять именно гальванотехнические приемы.

Для разложения соединений металла с целью получения его в элементарном состоянии в виде покрытия применяют и другие физические воздействия. В процессе фотолиза, разлагая соединения металла светом, можно получить скрытое металлическое изображение с заданной толщиной покрывающего слоя. Этот метод часто применяют для нанесения на пластмассу соединительной сети электропроводников электронных схем. Фотолизом можно получить металлические покрытия из серебра, золота, меди. Такие покрытия можно еще и "усилить", наращивая на них слои металла химическим или электрохимическим путем.

Для получения металлических покрытий можно использовать и другие виды излучения, разложение которыми называют радиолизом. Облучая альфа- и бета- частицами, быстрыми электронами или гамма-лучами, можно получать металлические покрытия не только из благородных металлов, но и из олова, свинца, вольфрама, молибдена, рения, ниобия, довольно широко применяющиеся в современной электронной технике при изготовлении активных и пассивных ее элементов*. Применение радиационных способов получения металлических пленок особенно удобно тем, что позволяет селективно с высокой разрешающей способностью (2-5 А) осаждать металл на избранных участках. Кроме того, с их помощью легко получить и легированные пленки.

* (См.: Вишняков Б. А., Осипов К. А. Электронно-лучевой метод получения тонких пленок из химических соединений. М., Наука, 1970.)

Рис. 5. Классификация способов металлизации

Методы фотолиза и радиолиза применяются еще относительно мало и в основном для специальных целей, достижение которых другими способами невозможно. Это объясняется малой производительностью и большими энергетическими затратами на получение металла, а также необходимостью использовать дорогостоящую и довольно сложную аппаратуру. Кроме того, эти процессы еще слишком мало исследованы, чтобы ими можно было свободно пользоваться и легко управлять.

Заканчивая беглый обзор способов металлизации, следует отметить, что приведенная здесь классификация (рис. 5) является весьма условной и неполной. Кроме того, в ней содержатся и некоторые противоречия, связанные с принятой теперь терминологией, а именно: химическими способами металлизации называют способы восстановления и разложения без применения активных физических воздействий. Таким образом, способы металлизации электролизом, фотолизом и радиолизом следовало бы называть физико-химическими и выделить в отдельную группу. Но из соображений простоты и симметрии они отнесены к общей группе химических способов.

С другой стороны, существуют способы металлизации, основанные на комбинации вышеприведенных "чистых" методов. Наиболее известен химико-гальванический способ металлизации пластмасс. Он начинается с "чисто" химического осаждения слоя металла на диэлектрик и закапчивается электрохимическим осаждением отделочных металлических покрытий на полученный в начале электропроводящий металлический слой.

Возможны и другие комбинации. Например, осаждение электропроводного слоя металла конденсацией в вакууме с последующим электрохимическим его утолщением. Таких комбинаций можно придумать и больше. Их практическая ценность зависит от технических возможностей и свойств получаемых металлизацией изделий.

Можно полагать, что в будущем появятся и совершенно новые способы металлизации, а старые будут модифицированы и усовершенствованы. Со временем расширится и ассортимент наносимых на диэлектрики металлических покрытий, появится возможность целенаправленно улучшать их свойства согласно техническим требованиям потребителей. Однако для осмысленного и целенаправленного поиска новых технологических решений необходимы систематизированные и обобщенные знания, то есть необходима самостоятельная область науки. Такая наука - химическое материаловедение - лишь зарождается на стыке физики твердого тела и химии твердых веществ. Она должна охватить весь богатейший материал эмпирических фактов производственного и эксплуатационного поведения новых материалов и разработать научное мировоззрение в этой области. Научный подход позволит не только увидеть новые перспективы, но и более точно оценить имеющиеся возможности.

|

ПОИСК:

|

© CHEMLIB.RU, 2001-2021

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://chemlib.ru/ 'Библиотека по химии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://chemlib.ru/ 'Библиотека по химии'