13. Фенолформальдегидные пластмассы

Фенолформальдегидные пластмассы производятся промышленностью в наибольшем количестве. Основу их составляет фенолформальдегидная смола. Это высокомолекулярное вещество получается в отличие от ранее рассмотренных поли конденсацией фенола с формальдегидом. Реакция идет при нагревании смеси веществ в присутствии катализатора - кислоты или щелочи.

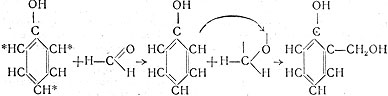

Как мы знаем по реакции бромирования фенола, в молекуле его три атома водорода (отмеченные на схеме звездочками) являются более подвижными, известно также, что двойная связь С = O в молекуле формальдегида способна к реакции присоединения. Поэтому между фенолом и формальдегидом происходит следующая реакция:

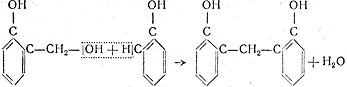

Получающееся соединение представляет собой одновременно и фенол и ароматический спирт; оно вступает далее в реакцию конденсации с фенолом*:

* (С целью упрощения формул остающиеся без изменения группы СН в бензольных ядрах не указываются.)

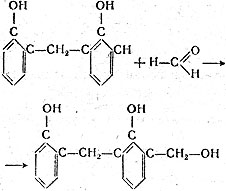

Образовавшаяся молекула, содержащая уже два бензольных ядра, вновь соединяется с молекулой формальдегида:

Затем снова происходит конденсация с фенолом и т. д.

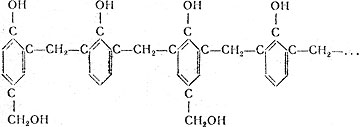

Если для реакции взято достаточное количество формальдегида, то соединение его с фенолом может происходить не только так, как показано на схеме, но и по месту третьего подвижного водородного атома. В результате образуется смола, строение которой можно виразить примерно следующей схемой:

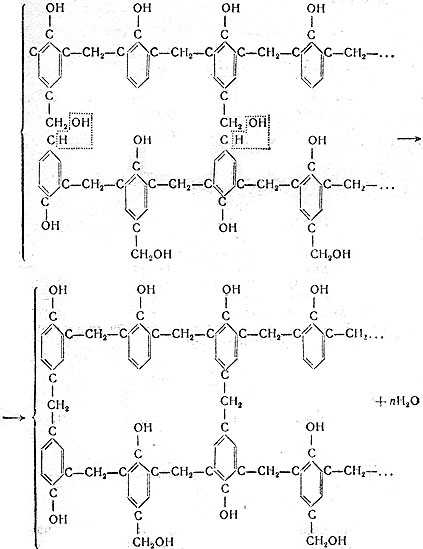

Такая смола является термореактивной: при нагревании она постепенно твердеет, становится неплавкой и нерастворимой, так как благодаря наличию групп - СН2OН происходит "сшивание" линейных молекул и образование пространственной структуры. Этот процесс можно представить следующей схемой (дается не для запоминания):

За счет групп - СН2ОН второй линейной молекулы может происходить присоединение третьей молекулы и т. д. до образования сложной пространственной структуры.

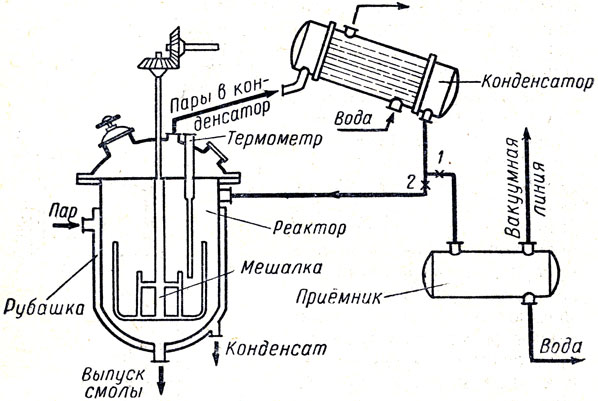

В промышленности фенолформальдегидные смолы готовят следующим образом. В реакторе (рис. 7), снабженном механической мешалкой и измерительными приборами, нагревают смесь фенола и формалина в рассчитанных количествах при помощи пара, пропускаемого через рубашку реактора. Реакция фенола с формальдегидом экзотермична, поэтому, когда начнется реакция, температура в реакторе повышается и масса закипает. Чтобы формальдегид при этом не улетучивался, пары его вместе с парами воды охлаждают в конденсаторе и образующийся водный раствор альдегида вновь возвращают в реактор. По окончании реакции смесь в реакторе расслаивается: смола собирается внизу, а вода, выделившаяся при реакции и внесенная с формальдегидом, образует верхний слой. Воду отгоняют, создавая в аппарате вакуум и используя конденсатор в качестве прямого холодильника (см. рис. 7). Освобожденную от воды смолу сливают из аппарата через нижнее отверстие. По застывании она имеет вид янтаря. Понятно, что процесс в реакторе не ведут до образования пространственной структуры в смоле, так как в этом случае получилась бы сплошная твердая масса, которую будет трудно удалить из реактора. Пространственная структура полимера, как уже отмечалось ранее, образуется в процессе производства изделий.

Рис. 7. Установка для получения фенолформальдегидной смолы

Фенолформальдегидные смолы используются для получения весьма широкого ассортимента изделий. Эти изделия обладают теплостойкостью, водостойкостью, механической прочностью и хорошими электроизоляционными свойствами.

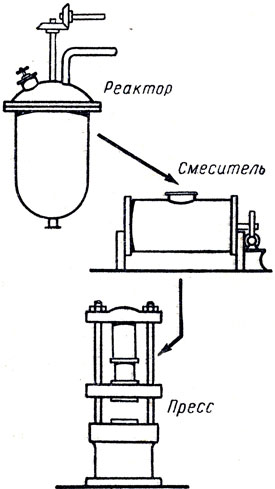

Рис. 8. Схема производства изделий из фенолформальдегидных смол

Смешивая измельченную смолу с древесной мукой в качестве наполнителя и некоторыми другими веществами, получают так называемые пресс-порошки. Для удобства последующей переработки пресс-порошок превращают в таблетки. Эти таблетки подогревают, помещают в соответствующие формы и методом горячего прессования получают те или иные изделия (рис. 8). Прессование производится примерно при температуре около 170° С и давлении в несколько сот атмосфер. Вследствие текучести смолы при этих условиях пресс-порошок хорошо заполняет форму. Затем в смоле происходит химическая реакция образования пространственной структуры, она теряет текучесть, и вся масса превращается в монолитное твердое изделие. Оно хорошо отделяется от формы, и цикл прессования начинается снова.

Так из фенол формальдегидных пресс-порошков готовят электрические выключатели, патроны, штепсельные розетки и вилки, детали для радиоприемников и телевизоров, для автомобилей и самолетов. Нернильные приборы, настольные лампы, пепельницы, телефонные трубки и аппараты и многое другое, с чем мы часто встречаемся, нередко сделаны из этой же пластмассы. Фенолформальдегидные изделия легко узнать по их черному или темно-коричневому цвету, неплавкости и негорючести вне пламени.

Применяя в качестве наполнителя волокнистые материалы, например коротковолокнистый хлопок (линтер), получают пластмассы волокиты, обладающие большей прочностью, чем получаемые из пресс-порошков. Горячим прессованием из волокнитов готовят панели, рейки, маховички, ролики, втулки и различные другие детали промышленного назначения.

При использовании хлопчатобумажной ткани в качестве наполнителя получается особенно прочная пластмасса - текстолит (текстильный камень). Чтобы получить такую пластмассу, ткань пропитывают фенолформальдегидной смолой, затем сушат ее, разрезают на листы, складывают по нескольку листов в пачки и подвергают их горячему прессованию. В результате прессования образуются монолитные плиты текстолита с пространственной структурой полимера. Текстолит поддается механической обработке - его можно Пилить, сверлить, обрабатывать на токарных и фрезерных станках.

Из текстолита готовят ответственные детали машин - шестерни, вкладыши подшипников, шкивы, задние бабки для токарных станков и т. д. Шестерни из текстолита обеспечивают бесшумность работы машин даже при больших скоростях. Вкладыши из текстолита работают с меньшим коэффициентом трения, чем из обычных антифрикционных сплавов, и не требуют смазки, их достаточно охлаждать водой. И шестерни и вкладыши подшипников служат значительно более длительный срок, чем металлические.

Если в качестве наполнителя используется асбест, получается пластмасса, напротив, с очень высоким коэффициентом трения. Она применяется для изготовления тормозных колодок вагонов, дисков сцепления в автомашинах и т. д.

В последнее время получили распространение древесно-слоистые пластики на основе фенолформальдегидной смолы. Получают такие пластмассы путем обработки смолой древесного шпона - тонких ли стов древесины - и последующего прессования их. Древесно-слоистые пластмассы прочны, дешевы и с успехом используются в качестве конструкционных материалов" в производстве мебели и наряду с текстолитом для изготовления шестерен и вкладышей подшипников в машиностроении.

Вопросы а упражнения

40. Вес продукта полимеризации равен суммарному весу образующих его молекул. Распространяется ли это положение на вещества, получаемые поликонденсацией? Почему?

41. Почему фенолформальдегидные пластмассы перерабатываются в изделия преимущественно способом горячего прессования, а не литья под давлением?

42. Можно ли обломки деталей, изготовленных из текстолита, вновь переработать в изделия? Ответ поясните.

43. Охарактеризуйте важнейшие пластмассы, получаемые из фенолформальдегидной смолы, и укажите области их применения.

|

ПОИСК:

|

© CHEMLIB.RU, 2001-2021

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://chemlib.ru/ 'Библиотека по химии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://chemlib.ru/ 'Библиотека по химии'