§ 83. Производство стали

Сырьем для выплавления стали служат как жидкий чугун, поступающий из доменного цеха, так и твердый, а также железный лом, и в некоторых случаях частично железная руда.

Чугун, предназначенный для переработки в сталь, называется передельным. Его состав колеблется в широких пределах. Максимальное содержание углерода в чугуне 4,4%, кремния - 1,75%, марганца - 1,75%, фосфора - 0,30%, серы - 0,07%.

В сталеплавильной печи содержание углерода, кремния и марганца нужно понизить до десятых долей процента. В стали должно остаться возможно меньше серы и фосфора: сера вызывает красноломкость (образование трещин при горячей механической обработке), фосфор - хладноломкость (хрупкость стали при обыкновенной температуре).

Передел чугуна осуществляется посредством реакций окисления, проводимых при высоких температурах. Источником кислорода служит воздух и окислы железа, содержащиеся в металлических отходах и железной руде, добавляемых к чугуну.

Железо, концентрация которого в чугуне значительно выше, чем других веществ, также окисляется:

2Fe + O2 = 2FeO + Q

Закись железа, перемешиваясь с расплавом, окисляет кремний, марганец, фосфор и углерод:

Si + 2FeO = SiO2 + 2Fe + Q

Mn + FeO = MnO + Fe + Q

2P + 5FeO = P2O5 + 5Fe + Q

C + FeO = CO + Fe - Q

Газообразные продукты окисления выделяются из жидкой стали, остальные образуют шлаки, причем фосфорный ангидрид соединяется с окисью кальция, а сера переходит в сульфид кальция.

После завершения окислительных реакций в жидком сплаве содержится еще закись железа, от которой его необходимо освободить. Кроме того, нужно довести до установленных норм содержание в стали углерода, кремния и марганца. Этого достигают, добавляя так называемые раскислители, например, ферромарганец (сплав железа с марганцем), ферросилиций, алюминий. Марганец, например, реагирует с закисью железа:

Mn + FeO = MnO + Fe

При каких условиях следует вести плавку стали, чтобы получить высококачественную сталь, расходовать возможно меньше теплоты на единицу стали, вести процесс возможно более быстро, с высокой производительностью?

Большое значение для увеличения скорости передела имеет обогащение воздуха кислородом или полная замена воздуха кислородом вследствие повышения концентрации реагирующих веществ и одновременного повышения температуры.

При использовании кислорода сталь получается значительно более высокого качества, так как в ней уменьшается количество растворенного азота. Сталь, содержащая даже 0,02% азота, характеризуется неудовлетворительными механическими свойствами.

Для скорости данного процесса, в котором участвуют вещества в газообразном, жидком и твердом состояниях, очень большое значение имеет величина поверхности соприкосновения реагирующих веществ, которую необходимо увеличивать.

Процесс целесообразно вести при возможно более высоких температурах, для того чтобы ускорить расплавление твердых исходных материалов и увеличить скорости всех реакций. В промышленности сталь получается тремя способами. По одному из способов - кислородно-конверторному, процесс ведется без использования внешнего источника теплоты только за счет теплоты экзотермических реакций, по второму - мартеновскому, используется также теплота горения топлива; по третьему - процесс ведется в электропечах.

Кислородно-конверторный способ. Этот способ применяется в промышленности только с 50-х годов нашего века, но вследствие больших его преимуществ он получил широкое распространение.

Кислородный конвертор (рис. IV) представляет собою аппарат, выполненный из стальных листов, сваренных между собой, и выложенный изнутри огнеупорным кирпичом.

Это аппарат периодического действия. Через горловину в него загружают металлолом, заливают жидкий чугун, после чего опускают фурму, через которую подают кислород под давлением около 10 ат. В процессе выплавки засыпают порциями известь.

За счет теплоты экзотермических реакций температура повышается, благодаря большой поверхности соприкосновения кислорода и жидкого чугуна и высокой температуре кремний, марганец, углерод и другие элементы быстро окисляются.

После окончания процесса, на что необходимо от 30 до 40 мин, конвертор наклоняют и через отверстие в верхней части выпускают готовую сталь, а через горловину сливают шлак.

Как видно из приведенных данных, кислородные конверторы представляют собой высокопроизводительные аппараты. В них выплавляется сталь высокого качества. У нас в стране производство стали увеличивается преимущественно с использованием этого способа.

В основу этого способа положены идеи Бессемера: поддерживать необходимую для быстрого течения реакции температуру только за счет теплоты экзотермических реакций окисления кремния и других элементов и продувать окислитель через слой жидкого чугуна. Конверторы Бессемера были построены еще в 1856 г., но способ не получил широкого распространения и был вскоре вытеснен мартеновским прежде всего потому, что при продувании воздуха через чугун получалась сталь низкого качества. Замена воздуха кислородом, ставшая возможной только в последние десятилетия, в связи с созданием мощных кислородных установок, позволила успешно использовать идеи Бессемера в современных условиях.

Мартеновский способ. Основным источником теплоты при этом способе служит газообразное или жидкое топливо (мазут). Поэтому процесс гибок, его используют для передела чугунов самого различного состава и производства сталей многих марок. В мартеновской печи перерабатырают не только жидкий чугун, но и твердый, а также отходы металлообрабатывающей промышленности и стальной лом. В шихту вводят также и железную руду.

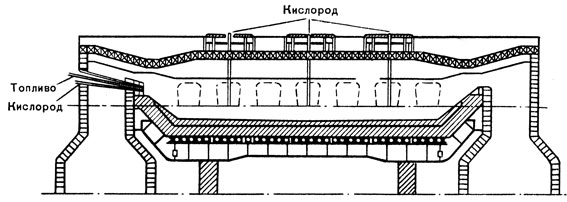

Плавильное пространство мартеновской печи (рис. 67) представляет собой ванну, перекрытую сводом из огнеупорного кирпича, В передней стенке печи находятся загрузочные окна, через которые завалочные машины загружают в печь шихту, в задней стенке - отверстие для выпуска стали. С обеих сторон ванны расположены каналы для подвода топлива и воздуха и отвода продуктов горения.

Рис. 67. Мартеновская печь

Для повышения температуры пламени газообразное топливо и воздух предварительно подогревают в регенераторах.

Расход топлива сокращается и производительность печи повышается при использовании кислорода. Его добавляют к воздуху, а также вводят непосредственно в жидкую ванну.

В мартеновской печи процесс длится примерно в 12 раз дольше, чем в кислородном конверторе. Капиталовложения, необходимые для сооружения мартеновских печей, значительно больше, чем для конверторов с кислородным дутьем, и производительность мартеновских печей значительно ниже. Но в них можно перерабатывать сырье любого химического состава, использовать различные виды топлива и давать сталь высокого качества. Более 80% стали в СССР производится в мартеновских печах.

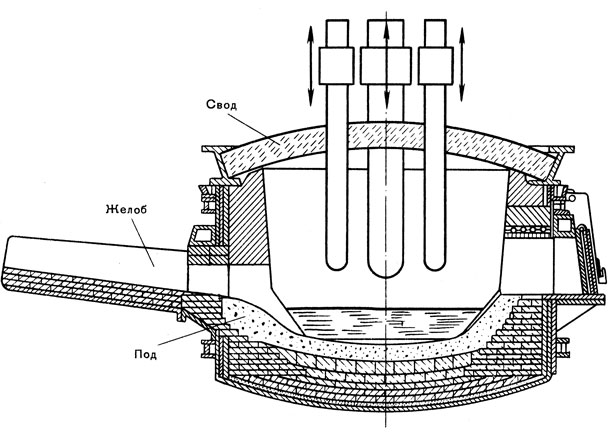

Производство стали в электропечах. Применение электрической энергии как источника теплоты в производстве стали позволяет поддерживать в печах более. высокую температуру, точнее ее регулировать, создавать восстановительную среду. В электропечах можно выплавлять любые стали, но особое значение электроплавка приобрела в связи с производством легированных сталей. Потери легирующих элементов в электропечах меньше, чем в других печах, в них можно выплавлять стали, содержащие тугоплавкие металлы - вольфрам, молибден и др.

В промышленности применяют преимущественно дуговые печи (рис. 68), в которых теплота получается вследствие образования электрической дуги между электродами и шихтой.

Рис. 68. Дуговая печь

Разливка стали. Выплавленную в печи сталь выпускают в ковши. Из ковшей сталь разливают в изложницы, где она кристаллизуется. Образовавшиеся слитки извлекают из изложниц, нагревают и прокатывают на обжимных станках (блюмингах, слябингах). Таким образом, переработка жидкой стали в заготовки складывается из многих операций, каждая из которых выполняется периодически и связана с большими затратами труда. При этом расходуется много топлива и теряется немало стали.

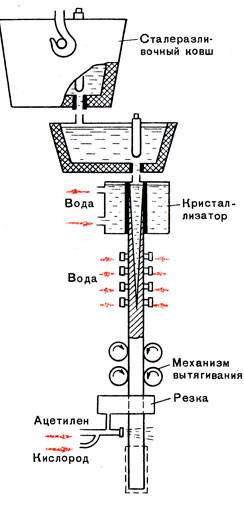

Разработан и широко применяется непрерывный способ получения заготовок. При непрерывной разливке жидкую сталь заливают из ковша в охлаждаемый водой кристаллизатор (рис. 69). Из нижней части его непрерывно вытягивают вращающимися роликами заготовку. По ходу движения заготовки ее разрезают после полного затвердевания на куски желательной длины. Способ непрерывной разливки стали требует значительно меньших капиталовложений, чем периодический процесс (отпадает необходимость в таком дорогом оборудовании, как обжимные станы и др.). Весь процесс ускоряется, качество стали повышается.

Рис. 69. Разливка стали

Рассмотренные новые металлургические процессы особенно эффективны, когда они соединяются в цепь, включающую подготовку шихты в виде офлюсованного агломерата, мощные доменные печи с применением кислорода и природного горючего газа, непрерывный транспорт жидкого чугуна к ряду кислородных конверторов, которые почти без промежутков, один за другим, выдают сталь, поступающую на установки непрерывной разливки.

- От чего зависит скорость реакций при переделе чугуна в сталь и как на скорость реакций воздействуют?

- Каково влияние кислорода на сталеплавильные процессы?

|

ПОИСК:

|

© CHEMLIB.RU, 2001-2021

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://chemlib.ru/ 'Библиотека по химии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://chemlib.ru/ 'Библиотека по химии'