Волшебники живут в Минске

В конце двадцатых годов американская пресса опубликовала любопытные цифры, связанные с внедрением вольфрама в технику. К тому времени был уже достаточно широко налажен выпуск ламп накаливания - в результате удалось сэкономить электроэнергии на 400 миллионов рублей. Легковой автомобиль тоже стал уже не роскошью, а средством передвижения - еще по 40 рублей экономии на каждой машине, на этот раз благодаря замене углеродистой стали на более прочную вольфрамовую. А когда прибавили сбережения, полученные от использования вольфрама в машиностроении, получили и вовсе впечатляющий итог - полмиллиарда рублей в год.

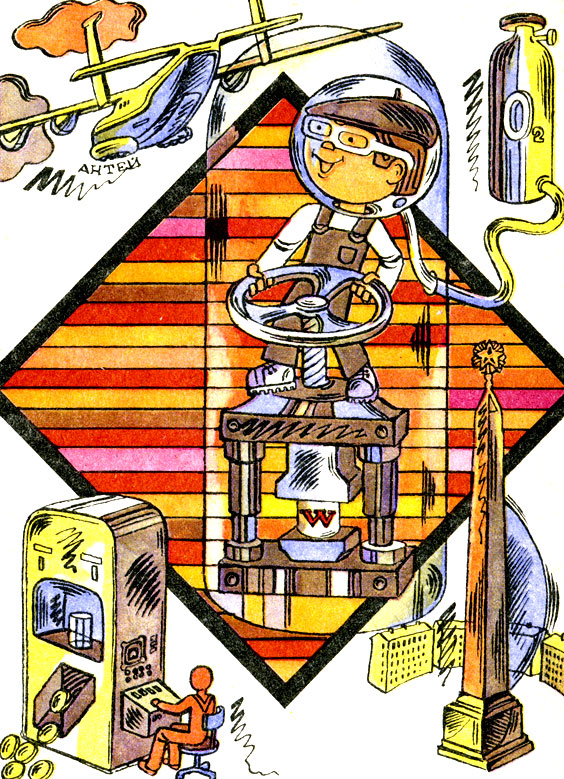

Если подобные вычисления выполнить теперь, то счет пойдет на десятки и сотни миллиардов. Потому что без серебристого кудесника просто не состоялась бы космонавтика, не изобрели бы турбореактивную авиацию, не сумела бы развиваться теплоэнергетика, намного отстала бы в своем развитии электроника. Понесли бы ощутимые потери и многие другие отрасли народного хозяйства, связанные с элементом № 74 невидимыми, но крепкими узами.

Ведь в одном только машиностроении использование вольфрама дает сегодня колоссальную экономию. Почти любая современная машина, будь то сельскохозяйственный комбайн, автомобиль или даже реактивный лайнер, едва ли не на половину состоит из поковок и штамповок. Потому что штамповать детали или даже целые узлы агрегата значительно выгоднее, чем вытачивать на токарных станках или отливать в формах. Во-первых, при штамповке почти нет отходов металла. Это совсем немаловажно, если вспомнить, что на металлообрабатывающих заводах страны ежегодно уходит в стружку до 5 миллионов тонн металла, то есть больше того, что вся царская Россия выплавляла перед первой мировой войной. Во-вторых, по производительности один штамповочный пресс может заменить десятки, а то и сотни станков.

Штамповочный пресс - (могучий агрегат, свободно развивающий усилия в 20-35 и даже 50 тысяч тонн. Когда у нас задумали строить гигантский самолет "Антей", работники Всесоюзного научно-исследовательского и проектно-конструкторского института металлургического машиностроения и Ново-Краматорского машиностроительного завода создали уникальный пресс, развивающий усилие в 75 тысяч тонн. На нем изготавливают многометровые детали, которые на Парижской авиационной выставке вызвали у специалистов восхищение ничуть не меньшее, чем техническая характеристика самого "Антея". Однако сейчас по мере все более широкого промышленного внедрения твердосплавных материалов и такой сулерпресс величиной с двенадцатиэтажный дом становится недостаточно мощным.

По виду и назначению установки для обработки металлов давлением весьма многообразны. В последние годы большое будущее предстоит гидродинамической *штамповке. Под руководством директора Минского физико-технического института члена-корреспондента Академии наук БССР В. Н. Чачина создан гидродинамический пресс необычной конструкции. Бывалый производственник, отдавший кузнечному делу всю свою жизнь, увидев этот агрегат, наверняка не признал бы в нем ни пресса, ни молота. По внешнему виду установка напоминает автомат для продажи газированной воды. Сбоку к автомату пристроен пульт управления. Рабочий устанавливает в пресс заготовку и нажимает кнопку на пульте. Раздается громкий щелчок, будто выстрелили из духового ружья, и в нижнем ящике установки уже лежит готовая деталь.

Закладывают в пресс, к примеру, тонкий, как папиросный лист, кружок из фольги, а вытаскивают изящное ситечко с множеством аккуратных крохотных отверстий. Такие же отверстия можно пробивать на стенках трубного отрезка. Обычно их приходится сверлить на специальном станке, да и то не всегда с успехом. А чтобы тончайшую фольгу отштамповать без фестонов, заплывающих в зазор между пуансоном и матричным гнездом,- об этом не смели раньше и мечтать.

Обыкновенный, ничем не примечательный кусок листа из тугоплавкого вольфрамового сплава на установке в мгновение ока превращается в идеальную полусферу. До сих пор подобные изделия получали в результате многоступенчатой формовки, для чего требовался целый набор (штампов с различной глубиной вытяжки. Даже при строгом соблюдении прежней технологии толщина стенок в полусфере получалась далеко не равномерной и поверхность детали нет-нет да и обезображивал неожиданный разрыв. Теперь же она получается идеально ровной по толщине в любом месте.

При таком способе штамповки, как и в электрогидравлике, заготовка вместе со штампом помещается в цилиндр, заполненный водой. Но ударную волну вызывает не взрыв, а металлический боек, который разгоняется с помощью сжатого воздуха. Энергия удара при этом используется только по прямому назначению, не рассеиваясь в иных направлениях, а потому его к. п. д. значительно выше, чем на других прессах. Несколько меньшая по сравнению с другими прессами производительность установки вполне окупается ее неоспоримыми достоинствами - возможностью получать готовую продукцию широкого ассортимента и полной безопасностью обслуживания.

Всем был бы хорош серебристый кудесник, если бы не окислялся (да еще так активно!) в контакте с кислородом воздуха. При этом, как вы помните, образуется непрерывно углубляющаяся в тело металла и отличающаяся чрезмерной хрупкостью окисная пленка. Вдобавок пленка, словно кусок искусственного льда, активно испаряется на воздухе и металл начинает таять буквально на глазах.

На какие только ухищрения не идут, чтобы защитить вольфрам от окисления. "Заваривают" вольфрамовую болванку в специальные пакеты из менее капризных металлов, а затем проковывают вместе с рубашкой на мощных пневматических молотах. Погружают целиком весь пресс, оборудованный сложнейшей системой дистанционного управления в нейтральную среду. Доходило до того, что обслуживающий персонал облачали в газонепроницаемые скафандры, внутрь которых по длинным эластичным шлангам подавали воздух из отдельно размещенных баллонов. Чем тебе не водолазы!

Не намного продвинуло дело так называемое изостатическое прессование. Осуществляют его при температуре 1600 градусов в особом цилиндрическом резервуаре-автоклаве с массивными стальными стенками. Нейтральный газ, с помощью которого вольфрамовую заготовку продавливают через матрицу, сжимают до трудновообразимого давления в 700 атмосфер.

Таким способом удается получать довольно плотные изделия без раковин и пор. Однако процесс этот исключительно сложен и дорог. Потом и его еще более усложнили - стали сопровождать ультразвуковыми вибрациями. В итоге - механические свойства изделий возросли. Но и цена на них, к сожалению, тоже.

Требовалось отыскать принципиально новое техническое решение. И оно было найдено научными сотрудниками того же минского института кандидатами технических наук В. С. Мурас и Э. Ш. Суходревом в содружестве с членом Академии наук БССР В. П. Северденко. Авторы назвали разработанный ими процесс горячим гидродинамическим выдавливанием инструментов. Суть его в том, что даже такой очень твердый материал, как вольфрам, в жидкой среде и при колоссальных давлениях переходит в пластическое состояние. И тогда из него можно "вылепить" (выпрессовать) все, что угодно, ну, например, метчики, развертки, фрезы, сверла.

Легко сказать "в жидкой среде". Но ведь хорошо известно, что при необходимом для процесса давлении в сотни атмосфер не только вода, но и другие ожиженные вещества неминуемо превращаются в пар. И вот здесь-то белорусские ученые сумели взглянуть на "бородатую" проблему свежим взглядом.

Они заменили воду графитом. Размягченный при весьма солидных давлениях, которые требуются для текучести вольфрама, мягкий графит ни в чем не уступает влаге. При основательном сжатии пуансоном он беспрепятственно затекает в кольцевой зазор между стенками цилиндра и вольфрамовой заготовкой, передавая на нее всестороннее давление. Кроме того, графит надежно теплоизолирует раскаленную заготовку. Затекая вслед за металлом тонким слоем в матричное отверстие, он становится отличной смазкой, предохраняющей получаемую деталь от вредных перенапряжений.

Теперь, применяя горячее гидродинамическое выдавливание, машиностроители получают дешевый и одновременно надежный инструмент из самых твердосплавных материалов.

|

ПОИСК:

|

© CHEMLIB.RU, 2001-2021

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://chemlib.ru/ 'Библиотека по химии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://chemlib.ru/ 'Библиотека по химии'