Гальваническая металлизация пластмасс

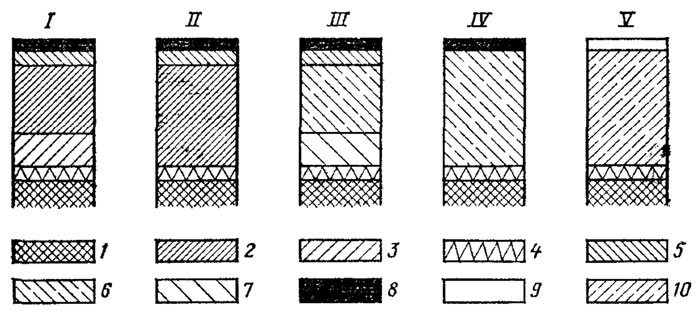

Химическая металлизация пластмасс позволяет получать как готовые изделия - печатные платы, фотографии, светофильтры, катализаторы и др., так и заготовки для гальванической металлизации, имеющие металлические подслои для гальванического покрытия. В качестве подслоя чаще всего используют сравнительно толстый, пластичный слой меди. На него методом электролитического осаждения и наращивают тонкий слой никеля, хрома или другого металла (рис, 9). Слой меди служит также упрочняющим и демпфирующим элементом в столь сложном, многослойном композиционном материале, выравнивая напряжения, возникающие при изменениях температуры большого (на порядок!) различия в коэффициентах теплового расширения пластмассы и металла.

Рис. 9. Типы структур многослойных гальванических покрытий, наносимых на пластмассы: I, II - Cu-Ni-Cr; III, IV - Ni, Cr; V - Cu, Ni, Zn или Sn

(Условные обозначения: 1 - пластмассовая основа, 2 - блестящий слой меди, 3 - матовый слой меди, 4 - химически осажденный слой металла, 5 - блестящий слон никеля, 6 - полублестящий слой никеля, 7 - матовый слой никеля, 8 - блестящий слой хрома, 9 - конверсионное покрытие (хроматное окисное, платиновое и т. п.), 10 - блестящий и матовый слой металла)

Состав и структура наращиваемых на электропроводный подслой гальванических покрытий весьма разнообразны. Это блестящие или велюровые, осветленные или черненые, патинированные и другие пленки. Их наносят не только для того, чтобы украсить изделие. Никелевые покрытия, например, увеличивают долговечность пластмасс -: имея значительные, напряжения, растяжения, они как бы обжимают пластмассовую основу. Гальванические покрытия повышают коррозионную стойкость металлизированных пластмассовых изделий, придают им другие полезные качества.

Для нанесения гальванических покрытий на металлизированные пластмассы используют электролиты, обычно применяемые в гальванотехнике. Это электролиты блестящего меднения, никелирования и специальные электролиты для получения велюровых покрытий и покрытий с включениями твердых частиц. Можно использовать такие металлы, как цинк или олово, но после их нанесения обязательно следует проводить пассивирование, в результате которого на металлической поверхности образуются цветные и бесцветные конверсионные пленки, надежно защищающие основу от коррозии и образования нежелательных налетов. Можно считать, что пластмассы с электропроводным подслоем являются новым материалом для применения искусства гальванотехники в производстве новых видов изделий.

Однако процесс нанесения гальванических покрытий на пластмассовые изделия имеет ряд особенностей - детали плавают в довольно плотных электролитах, и поэтому для успешного проведения процесса приходится подвешивать к ним тяжелые грузила, а при металлизации мелких деталей в некоторых случаях даже менять конструкцию используемых аппаратов и разрабатывать специальное дополнительное оборудование. Кроме того, и режим нанесения гальванических покрытий на пластмассовые детали имеет свои особенности.

Металлические подслои, нанесенные химическим способом, имеют небольшую электропроводность (сравнимую с электропроводностью электролита). Поэтому в начале процесса электрохимического осаждения металлического покрытия можно использовать лишь небольшие плотности тока (0,5-1 А/дм2), так как при больших плотностях проявляется биполярный эффект и покрытия около места контакта с токопроводящей подвеской растворяются. Иногда для избежания таких нежелательных явлений на тонкий (0,3 мкм) химически осажденный слой металла при небольших плотностях тока наносят специальный упрочняющий слой никеля или меди, на который затем наращивают остальные слои металлопокрытия при нормальных режимах.

Для нанесения гальванопокрытий на пластмассовые детали необходимо иметь большее число контактов, чем на металлических деталях. Само собой разумеется, что ферма пластмассовых деталей должна быть благоприятной для нанесения гальванических покрытий в электролитах с ограниченной рассеивающей способностью.

Гальваническая металлизация пластмассовых деталей сложнее не только из-за специфики технологии нанесения гальванических покрытий, но и из-за необходимости довольно сложной подготовки поверхности пластмасс для обеспечения прочного сцепления слоев металла с пластмассой. От подготовки поверхности пластмассовой детали в основном и зависит успешность ее гальванической металлизации и качество изделия. Наиболее важным показателем практической пригодности металлизированных пластмасс, как, между прочим, и всех композиционных материалов, является адгезия между составляющими их разнородными материалами - между пластмассой и металлом. От адгезии зависят и другие свойства изделия, например, такие, как теплоемкость, износостойкость, прочность. Для металлизированных пластмасс достаточной считается прочность сцепления металлического покрытия к основе порядка 0,8-1,5 кН/м на отслаивание или около 14 МПа на отрыв. Наибольшие известные для такого типа материалов значения адгезии достигают величин порядка 14 кН/м.

Адгезия, или прилипание тел друг к другу, - одно из сложнейших явлений. Для ее объяснения существует довольно много различных теоретических подходов, но ни один из них самостоятельно полностью не решает всех проблем адгезии. С химической точки зрения адгезию можно объяснить химическими взаимодействиями между телами различной природы. Химические связи легко образуются на поверхности пластмасс, которые всегда содержат активные функциональные группы, способные химически взаимодействовать с металлами или с покрывающими поверхность металлов оксидами. Молекулярная теория объясняет явление адгезии проявлением на межфазной поверхности межмолекулярных сил, взаимодействием типа исн - диполь или образованием водородных связей. Этим, например, объясняют слипание при высыхании мокрых травленых пленок полиэтилена. "Электрическая теория полагает, что при контакте двух тел образуется двойной электрический слой, препятствующий раздвижению тел вследствие электростатических сил взаимного притяжения противоположных зарядов.

Рис. 10. Благоприятная (1) и неблагоприятная (2) для прочного сцепления химически осаждаемого слоя металла структура травленой поверхности пластмассы

Диффузионная теория, которая особенно популярна среди специалистов по пластмассам, объясняет адгезию межмолекулярными силами, которые проявляются особенно сильно при взаимном проникании макромолекул или их частей в поверхностные слои соприкасающихся тел. При этом возникает промежуточный слой и исчезает явная граница раздела фаз. Проблема прочности адгезионной связи сводится к проблеме прочности промежуточного слоя. Механическая теория, которую обычно используют для объяснения прочности связи металлических покрытий на пластмассовых деталях, утверждает, что такая связь осуществляется за счет анкерного зацепления выступов металла в углублениях на поверхности пластмассы*.

* (См.: Heymann K. Zur Haftfestiqheit von Metallschichten auf ABS - Kunststofen. Galvanotechnik, 1965, Bd. 56, № 7, S. 413-416; Riedel W. Zur Galvanisierung von ABS - Propfpolymeristen. Die Schalfestigheit nach der Druckknopfthrorie Galvanotechnik, 1966, Bd. 57, № 9, S. 579-583.)

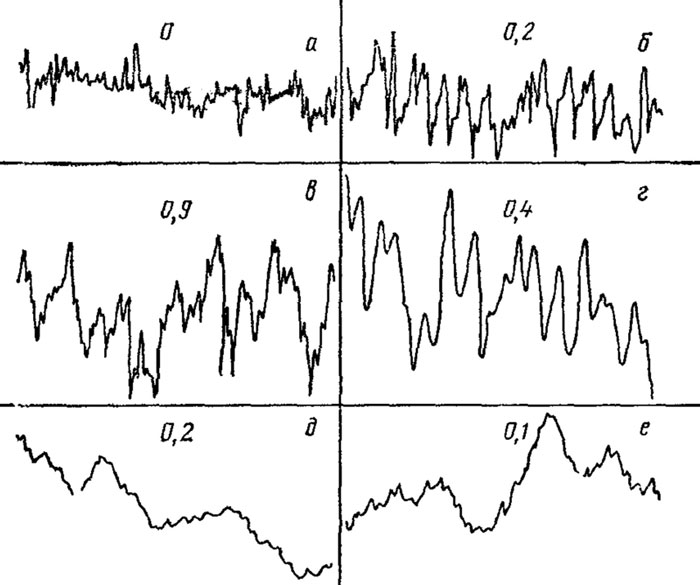

Согласно этой теории на поверхности хорошо протравленной пластмассы имеется большее число (107 см-2) микроуглублений размером от одного до нескольких квадратных микрометров, в которые проникает химически осаждаемый металл, образуя механические замки типа "ласточкин хвост" (рис. 10). Теория хорошо объясняет образование прочной связи с пластмассами гетерогенного строения (смесей полимеров, например АБС-пластики, или кристаллических, например полипропилен). С поверхности таких пластмасс при травлении селективно вытравливаются глобулы полибутаднена (АБС-пластики) или аморфная фаза (полипропилен). Теория качественно правильно объясняет прямую связь между микрошероховатостью травленой поверхности и прочностью сцепления металлического покрытия (рис. 11). Таким образом, следует считать, что шероховатость является необходимым, но недостаточным ус-ловнем получения высокопрочных соединений металлического покрытия с пластмассовой основой.

Рис. 11. Профилограммы травленой поверхности АБС-пластика при 70°С в 80%-ной серной кислоте, содержащей 25 г/кг CrO3. Продолжительность травления (мин): а - О, б - 2, в - 5, г - 10, д - 20, в - 30. Увеличение: горизонтальное - 80х, вертикальное - а - 2 и е - 10000х, д - 4000х. Цифрами указана прочность сцепления (кН/м) химически осажденной меди

Следует учитывать влияние и других факторов. Среди них:

- прочность самой пластмассы, так как разрушение происходит в приповерхностном ее слое;

- наличие благоприятных химически активных групп на ее поверхности;

- присутствие различных соединений, увеличивающих адгезию, так называемых промоторов адгезии (соединений хрома и олова, полярных низкомолекулярных пластификаторов) и антипромоторов, которые могут разрушать или ослаблять прочность промежуточного слоя;

- природа химически осаждаемого металла и условия его осаждения (такие благородные металлы, как Ag и Au, образуют слабую связь, по-видимому, вследствие недостаточного химического взаимодействия с пластмассой).

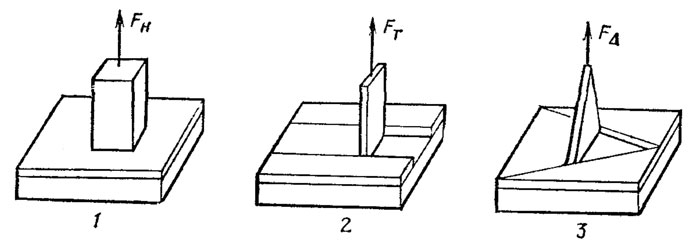

Рис. 12. Принципиальные схемы измерения прочности связи (Fн, МПа; Fт, кН/м; FΔ, кН/м) металлического покрытия с пластмассой методом отрыва приклеенного стержня (1), отслаивания с постоянной скоростью (2) и постоянной нагрузкой (3)

В итоге можно сказать, что адгезионные и другие физико-механические свойства металлизированных пластмасс определяются структурой и свойствами промежуточного слоя*, который является наиболее ответственным элементом композиционного материала - металлизированной пластмассы. От его надежности зависит надежность всего металлизированного изделия, состоящего из трех основных частей: пластмассовой основы, выполняющей роль несущей конструкции, металлического покрытия, служащего защитной оболочкой, и промежуточного слоя, связывающего все в единое изделие. Но оценить надежность довольно сложная задача, поэтому на практике ограничиваются лишь определением наиболее важного и представительного параметра, а именно прочности связи. Для этого существует довольно много способов. Применяют и методы термоударов (термошоков), когда готовое изделие попеременно нагревают и охлаждают, после чего осматривают - не появились ли вздутия, трещины, отслаивания покрытия. Используют и более прямые разрушающие методы отслаивания и отрыва металлического покрытия от пластмассы (рис. 12). Чаще всего пользуются наиболее простыми, в смысле применяемой аппаратуры, методами отслаивания.

* (См.: Шалкаускас М. Значение промежуточного слоя в металлизированных пластмассах. - В сб.: Поверхностная отделка изделий из пластмасс. Л., ЛДНТП, 1970, с. 58-64.)

|

ПОИСК:

|

© CHEMLIB.RU, 2001-2021

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://chemlib.ru/ 'Библиотека по химии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://chemlib.ru/ 'Библиотека по химии'