7. Переработка пластмасс в изделия

Для целей технической переработки пластмасс в изделия важно знать отношение смол к нагреванию. По этому признаку они делятся на две группы: термопластичные и термореактивные.

Термопластичные смолы при нагревании размягчаются, становятся пластичными, при охлаждении они снова затвердевают, сохраняя при этом прежние свойства. Такие смолы можно использовать для производства изделий неоднократно путем нагревания до пластического состояния, последующего формования и охлаждения. К термопластичным смолам относятся полимеры с линейной структурой молекул, например полиэтилен и полихлорвинил.

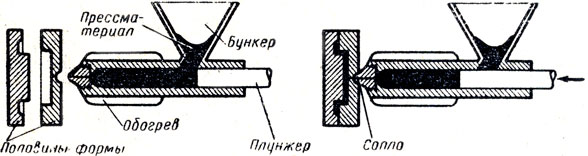

Рис. 2. Схема литья под давлением: слева - пресс-материал поступает в цилиндр машины; справа - процесс прессования

Термореактивные смолы в отличие от предыдущих при нагревании утрачивают пластичность, они становятся неплавкими и нерастворимыми. Это объясняется тем, что при нагревании происходит химическая реакция образования пространственной структуры из линейных молекул. К термореактивным смолам относится, например, фенолформальдегидная смола.

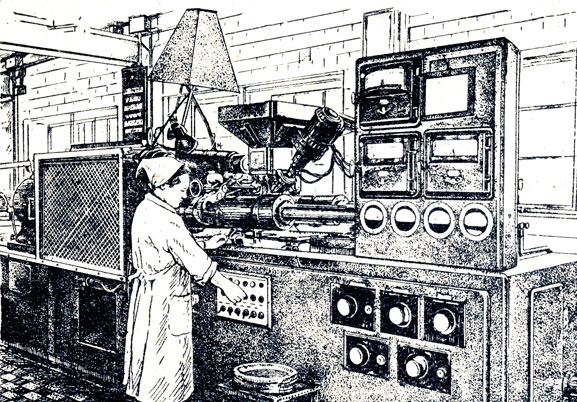

Рис. 3. Общий вид литьевой машины

Рассмотрим наиболее типичные способы переработки в изделия пластмасс, образованных теми и другими смолами.

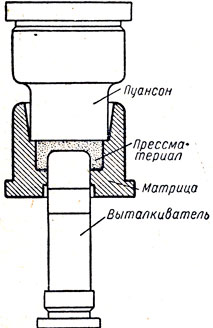

Рис. 4. Схема горячего прессования

Термопластичные материалы часто перерабатываются в изделия способом литья под давлением. Сущность этого способа состоит в следующем. В цилиндр литьевой машины (рис. 2) поступает из бункера необходимое количество пластмассы в виде порошка или зерен. Так как цилиндр обогревается, то пластмасса размягчается и под давлением плунжера поступает через отверстие в охлаждаемую пресс-форму. В пресс-форме изделие быстро затвердевает и при обратном ходе плунжера, когда происходит разъединение пресс-формы, автоматически выталкивается из нее; затем цикл литья под давлением начинается снова. Длительность одного цикла всего 20-30 секунд; за один цикл может быть отлито несколько изделий по числу гнезд в форме. Поэтому производительность литьевых машин очень большая. Общий вид литьевой машины представлен на рисунке 3.

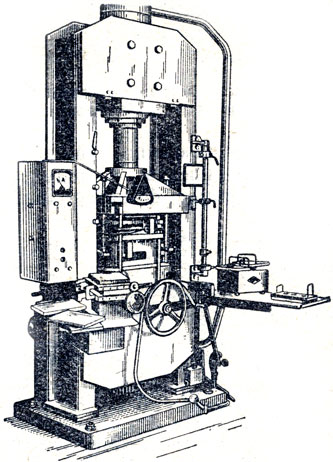

Рис. 5. Общий вид пресса

Существуют и другие способы получения изделий из термопластичных материалов. Например, трубы, ленты, стержни и т, п, изделия получают путем непрерывного выдавливания материала (на червячных прессах) через отверстия соответствующего профиля.

Термореактивные материалы перерабатываются преимущественно способом горячего прессования (рис. 4).

В нижнюю половину формы (матрицу), закрепленную на неподвижной плите пресса, загружается определенное количество пластмассы. После этого опускается сверху вторая половина пресс-формы (пуансон) и создается сильное давление на формуемый материал. Пресс-форма одновременно обогревается электрическим током. Под влиянием нагрева и давления пластмасса хорошо заполняет форму и переходит постепенно в твердое неплавкое состояние. После этого пуансон пресса поднимают, извлекают готовое изделие и форму загружают новой порцией материала. Вследствие необходимости выдерживать изделие в пресс-форме до тех пор, пока в нем не пройдет реакция образования пространственной структуры и оно не затвердеет, метод горячего прессования уступает по производительности литью под давлением. На рисунке 5 представлен общий вид пресса для горячего прессования.

Вопросы и упражнения

21. Какое имеется различие в свойствах термопластичных и термореактивных смол и чем оно объясняется?

22. Изложите кратко процесс получения изделий из пластмасс: а) на литьевой машине, б) способом горячего прессования.

23. Почему пресс-форму литьевой машины во время работы охлаждают, а пресс-форму при горячем прессовании нагревают?

|

ПОИСК:

|

© CHEMLIB.RU, 2001-2021

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://chemlib.ru/ 'Библиотека по химии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://chemlib.ru/ 'Библиотека по химии'