Воздух в упряжке

Воздух в упряжке

Все чаще спортсмены выходят на старт в блестящих и гладких, словно бы лоснящихся костюмах из синтетических тканей, на коньках, на велосипедах, на санках, даже в гоночных автомобилях, словом, везде, где велика скорость, где велико сопротивление воздуха.

Воздух. Вещество без цвета, без запаха, без вкуса. Даже неосязаемое в обыденных условиях, он становится жесткой преградой на пути к новым рекордам. Воздух не оказывает сколько-нибудь заметного сопротивления движению лишь тогда, когда скорость не превышает 30-40 км/ч. "Проскользнуть" между молекулами, раздвинуть их: одну - вправо, другую - влево - в этом помогают спортсменам обтекаемые аэродинамичные костюмы. И не только костюмы, и не только спортсменам. Точно доказано, что, когда скорость подходит к стокилометровому рубежу, автомобиль необтекаемой формы тратит на преодоление сопротивления воздуха до 3/4 мощности двигателя, а значит, и 75% расходуемого топлива. Две тенденции наблюдаются сегодня в борьбе с этим сопротивлением. Автомобили, электровозы, самолеты, не говоря уже о ракетах, - все транспортные средства, которые стремятся к увеличению скорости, приобретают все более обтекаемые формы. Идеально обтекаемая форма напоминает сигару, длина которой примерно в 6 раз больше ее поперечника. Как всегда, идеал недостижим - у автомобиля выпирают колеса, у самолета - крылья и т. д. Тут на помощь приходит вторая тенденция - сделать поверхность скользкой, чтобы раздвигаемые частицы воздуха не наталкивались на неровности, не проваливались в углубления, не создавали завихрений. Сглаживают поверхность самолетов, роторы вертолетов, корпуса кораблей на подводных крыльях и на воздушной подушке, автомобилей, тепловозов и т. д. полимерными лаками. До сих пор считалось, что лучше всего для этой цели подходят полиуретановые лаки, в последние годы все чаще предпочтение отдается полиэпоксидным. К тому же полимерное покрытие оберегает от коррозии, от случайных механических повреждений и т. п. Поэтому, например, покрытие канадского самолета марки Даш-7 полиэпоксидным лаком позволило увеличить его летный ресурс с 4000 до 10000 ч. Обтекаемые формы и полимерная лакировка - обязательные качества любого современного быстродвижущегося экипажа.

Конечно, зигзаги моды переносят это стремление к обтекаемым формам и туда, где ни о каких суперскоростях и речи быть не может. Например, в домашние холодильники, в стиральные машины и даже... в детские коляски.

Но не всегда человек стремится избежать сопротивления воздуха. Сплошь и рядом это самое сопротивление выполняет полезную работу. Так уж повелось из древности: паруса и ветряные мельницы, отбойные молотки и пескоструйные очистные аппараты не только не боятся напора воздуха, но жить не могут без него. Всякий самолет, как известно, крыльями опирается на воздух. И не падает, если, конечно, скорость достаточно велика. Поток воздуха, так называемое аэродинамическое качество, исправно трудится, превращая кинетическую энергию в другие ее формы. Это общеизвестно. Но в том-то и дело, что в последние годы даже в тех ситуациях, где речи нет и быть не может о скоростях больших, мы все чаще заставляем воздух работать в упряжке. Он стал конструкционным материалом.

Три специфических свойства воздуха обеспечили ему возможность широкого применения: его упругость, его низкая теплопроводность и его же общедоступность. Кроме того, в некоторых особых случаях важную роль играют и хорошие электрофизические свойства воздуха. Почти во всех случаях приходится применять его в упаковке. Естественно, что она тоже должна быть упругой, обладать низкой теплопроводностью, быть по возможности общедоступной, а в специальных случаях иметь хорошие электрофизические свойства. Такой упаковкой служат полимерные материалы.

Собственно говоря, сочетание воздуха с полимерной упаковкой - не такое уж удивительное сочетание. Более того, с древнейших времен люди именно этим сочетанием широко пользовались. Сухая древесина, из которой с давних пор строились чуть ли не все города и деревни, - это в основном целлюлоза, пропитанная воздухом, своего рода природный поропласт. Почему в двух рубашках теплее, чем в рубашке двойной толщины? Почему пушистый шерстяной свитер, а тем более меховая шуба так хорошо могут защищать наше тело от морозов? Потому что в них много воздуха? Да, но не только поэтому. Упругая и в то же время достаточно плотная укупорка из природных полимеров гарантирует, что конвективных потоков не будет, что тепло станет уходить только по механизму теплопроводности, а значит, достаточно медленно.

Кстати, раз уж разговор зашел о теплоизоляции, как тут не вспомнить о "греющих" свойствах снега. И тут микроскопические пузырьки воздуха не только завалинку от простуды оберегают, не только полярных путешественников от обмораживаний спасают, но и стерегут от зимней стужи миллионы гектаров озимых сельскохозяйственных культур.

Теперь разберемся поподробнее в тех случаях, когда воздух в полимерной упаковке не только тепло бережет, но и механические нагрузки в полезную работу превращает. Началось такое применение воздуха как конструкционного материала, по преданию, с велосипедных шин в прошлом веке. Некий садовник, поливая свой садик из шланга, обратил внимание на мучения подростка. Тот катался на велосипеде без резиновых шин по неровным дорожкам. Велосипед потряхивало на каждом камушке, у подростка зубы клацали. Садовник решил обмотать металлические колеса резиной, да не монолитной, а куском шланга, склеив его в кольцо. Пришлось, правда, заодно изобрести вклеенный клапан для накачки шланга воздухом, но толчки-то и скрежет прекратились! У велосипедистов пневматические шины позаимствовали автомобилисты, а затем и авиаторы. Конструкции шин с годами все усложнялись, размеры варьировались. Сегодня самые большие в мире покрышки - диаметром 3,6 м - изготовляют японские фирмы по различным заказам. А самые высококачественные, прочные и теплостойкие идут на самолеты. Ведь современный авиалайнер при посадке касается земли при скорости до 300 км/ч. И нужно, чтобы касание это произошло без толчков, чтобы самолет прокатился по посадочной дорожке плавно - только пневматические шины сегодня умеют справляться с такой задачей. Правда, вертолетчики понемногу начинают отказываться от шин, но все равно для посадки на землю они используют надувную конструкцию, например, полимерный полушар. А автомобильные шины приобретают все новые и новые конструктивные особенности. Например, в Англии начат выпуск шин, которым не страшны проколы. На внутренней поверхности таких шин располагается ячеистый слой из модифицированной губчатой резины с полиэтиленовым покрытием. Он-то под давлением воздуха и герметизирует отверстия диаметром до 6 мм. Из-за прокола давление внутри шин начинает падать. И тут за работу принимается воздух. Внутри ячеек воздух сохранился под высоким давлением. Это давление заставляет ячейки расширяться и закрывать место прокола. Упругость воздуха не только смягчает все толчки и удары, но и залечивает дыры. Теперь, когда вы едете на автобусе, не забывайте, пожалуйста, что защищает вас слой воздуха.

Но не только в колесах работает теперь воздух. Надувные лодки, надувные спасательные жилеты, надувные... целые самолеты. Да, да, уже изобретен целый самолет, изготовленный из прочной ткани, пропитанной газонепроницаемым полимером. В сложенном виде он помещается на небольшой тележке, только двигатель и приборы управления - отдельно. А в нужный момент фюзеляж, крылья, элероны и стабилизаторы наполняют сжатым воздухом и... воздух летит в воздух, естественно, в полимерной упаковке. А по сообщению американского журнала "Мир каучука", индивидуальные парашюты не будут применяться для спасения экипажа сверхзвуковых бомбардировщиков в случае аварии. В критических обстоятельствах кабина экипажа как отдельная капсула будет отделяться от самолета и парашютировать на землю. Чтобы избежать при этом кувыркания или просто неправильной ориентации (что могло бы привести к запутыванию строп парашюта), капсула снабжается тремя небольшими надувными крылышками. Крылышки эти изготовлены из синтетических волокон полиамидного типа с герметичным баллоном из силиконового каучука. За 0,5 с при необходимости крылышки заполняются газом под давлением 21 атм. Они негорючи, достаточно прочны, чтобы работать на сверхзвуковой скорости, и могут работать в интервале температур от -65 до +265° С. Для смягчения удара капсулы о землю она снабжена также пятью надувными баллонами из гуммированной нейлоновой ткани.

Спору нет, спасение жизни военных летчиков - дело нужное. Но не грех и вспомнить, что же те материалы - воздух в полимерной упаковке - могут прекрасно работать и в мирных целях. К примеру, та же самая полиамидная ткань с силоксановой подкладкой прекрасно может работать и на земле, скажем, в качестве домкрата-подушки. Прокол шины - неприятность, постоянно подстерегающая автомобилиста. Если она случилась в городе или на шоссе с твердым покрытием, беда легко поправима: машина с помощью домкрата приподнимается, и поврежденное колесо заменяют запасным. На мягком грунте домкрат не установишь; он не машину будет поднимать, а сам в землю зарываться - уж слишком мала его площадь опоры, слишком велико получается удельное давление, а чтобы рассредоточить нагрузку, надо возить с собой широкую стальную плиту. Или большой резиновый мешок. Надувную подушку из синтетического материала подкладывают под машину и с помощью гибкого шланга подсоединяют к выхлопной трубе двигателя или к компрессору. Несколько минут - кузов приподнят.

До сих пор мы говорили в основном о механической работе воздуха в полимерной упаковке. Но он может работать и как преобразователь форм энергии, скажем лучистой, в тепловую или механическую. Помидоры из-под пленки - это знает чуть ли не каждый огородник, а тем более работник совхоза или колхозник. Но полимерные пленки могут и большее. Если из темной пленки изготовить рукава длиной 25-50 м и диаметром до 70 см, надуть их воздухом и разложить на солнышке, то уже через 1-2 ч воздух в таких рукавах станет горячим. Приоткрой один конец - оттуда ударит струя горячего воздуха, его-то и используют для сушки сена, соломы и т. д.

Но все же надувные конструкции - одно из самых перспективных нынче практических применений воздуха в полимерной упаковке. Именно таким, и только таким способом удается возводить защитные крыши над целыми стадионами, строительными площадками, хлебными токами. Огромный пневмосклад для временного хранения поступающего технологического оборудования был возведен, например, в 1977 г. на строительной площадке химзавода в Перми. Строителям потребовалось лишь сделать небольшой фундамент. Затем к нему прикрепили оболочку из ткани, пропитанной полимером, и с помощью вентиляционной установки наполнили ее воздухом. Склад объемом свыше 4 тыс. м3 был готов в считанные часы. Для более прочных и долговременных сооружений используют метод, разработанный кандидатом технических наук Б. Петраковым. Сначала изготавливают копию будущего здания - его стен и крыши - из прорезиненной оболочки. Оболочку расстилают на подготовленном фундаменте, покрывают сверху металлической сеткой и слоем бетона. После этого в оболочку закачивают воздух. Он распрямляет ее складки, вытягивает стены, поднимает и расширяет свод. После того как строение примет готовую форму и бетон схватится, воздух выпускают. Резиновая опалубка опадает, и ее вновь можно использовать для построения нового здания. (Техника молодежи, 1977, № 5).

Другая область, где воздух работает в упряжке, - двигательные экипажи на воздушной подушке. Мощный вентилятор забирает воздух сверху экипажа и гонит его под низ. Чтобы воздух не ускользал вбок, приходится по всему периметру нижней части вешать пластмассовые занавески, точнее говоря, многослойную бахрому. Возник принципиально новый тип экипажа. Пока его называют то кораблем на воздушной подушке, то автомобилем, то амфибией... Наверное, пора присвоить ему имя собственное, что-нибудь вроде "воздухоход".

Грузный, на первый взгляд неуклюжий, стоит воздухоход (или пневмоход?) на земле. Плоская платформа, наверху торчит кожух вентилятора, внизу - подмятая бахрома из пластика. А не так ли неизящно выглядел первый автомобиль на фоне резных пролеток и ландо? Но вот зарычал двигатель, компрессор погнал мощную струю воздуха под бахрому, пневмоход приподнялся, покачался и помчался без дороги прямиком. Перемахнул через болотце, летит, не замечая кочек и рытвин. Озеро на пути - он, не сворачивая, пролетает над ним, только брызги в стороны. И снова вперед и дальше, лишь рокот мотора где-то вдали затихает. Пока люди не изобретут антигравитационных приборов, лучше пневмохода вряд ли транспорт придумаешь.

Но один серьезный недостаток есть и у пневмоходов: их высокая энергоемкость. В самом деле, сколько бензина (или керосина) надо сжечь, чтобы удержать на весу эту массивную железяку? Так ведь совсем не обязательно железяку. Широкое применение конструкционных армированных и газонаполненных пластмасс позволит вдвое-втрое снизить вес пневмохода, а значит, и расходы на его эксплуатацию. В конце концов ведь стали же рентабельными самолеты и вертолеты. К тому же широкое развитие пневмотранспорта (не только по трубам) избавит нас от тяжелых расходов на строительство и поддержание в рабочем состоянии бетонных и асфальтовых шоссе.

Но в первую очередь для развития пневмотранспорта необходим экономный подход. Не только облегчение конструкции, но и забота о том, чтобы ни одна частица спрессованного воздуха не пропала даром. Сбережению этих частиц служит бахрома из полимерных материалов, обтекаемая форма всей конструкции и т. д. Учитывая эти требования, японская фирма "Сасебо" уже начала массовое производство морских и речных судов на воздушной подушке. Корпус и большая часть других деталей этих судов изготовляется из полиэфирного стеклопластика. В конструкции двигателя существенную роль играют термостойкие пластики. Бахрома - тоже пластмассовая. Фирма выпускает суда: пассажирские, пожарные и полицейские. Для пожарных (да и для других типов) особое значение имеет огнестойкость применяемых пластмасс, что без особого труда достигается путем применения соответствующих антипиренов. Поперечные крепления корпуса (а он цельноформованный) изготовляют из стеклопластика с покрытием из вспененного поливинилхлорида. Тот и негорюч, и легок, опять-таки потому, что наполнен воздухом.

Вот мы и добрались до главного способа использования конструкционных свойств воздуха в полимерной упаковке - до газонаполненных пластмасс. По подсчетам экономистов, к 1985 году 20%, а то и 25% всех пластмасс мира будут газонаполненными. Тут уместно напомнить, что ученым известно восемь видов дисперсных систем; отличаются они друг от друга тем, в каком фазовом состоянии находится непрерывная фаза - дисперсионная среда и в каком прерывистая фаза - дисперсная. В эту систематизацию включены только те двухфазные системы, в которых размер частиц дисперсной фазы микроскопический.

С обычными пенами - теми, где дисперсионной средой служит жидкость, всякий из нас имел дело много раз. Не только в виде мусса или взбитых сливок, но больше всего в виде мыльной пены. Кстати, вопреки общераспространенному мнению, для проявления моющих свойств мыла и других поверхностно-активных веществ пена совсем не обязательна. Зато обязательна она при техническом применении ПАВ, в частности, при флотации руд.

Твердые пены тоже известны давно. Достаточно напомнить читателю о древесине, о пемзе и туфе, о морских губках. Полимерные пенопласты, изготовляемые сейчас промышленностью, обладают огромным разнообразием состава, структуры и свойств, поэтому можно смело сказать, что все известные природные типы твердых пен люди умеют воспроизводить. Кстати, тут же имеет смысл упомянуть, что в зависимости от метода получения свежеприготовленный пенопласт может держать в своих микроячейках самые различные газы: углеводороды, азот, углекислый газ, воздух, пары воды и пр. Но в ходе эксплуатации благодаря диффузии все эти газы неизбежно замещаются воздухом, поэтому можно считать, что пенопласты - это воздухонаполненные пластмассы.

И еще одно важное предварительное замечание. Все воздухонаполненные пластмассы следует разделить на два основных типа: те, в которых пузырьки воздуха замкнуты, отделены друг от друга и от окружающей атмосферы стенками-пленками из полимера, и те, в которых эти пузырьки сообщаются друг с другом и с окружающей атмосферой. Первый тип носит название пенопласты, второй - поропласты. В их производстве есть немало общих черт, в свойствах же различия могут быть огромными. Роднит пено- и поропласты прежде всего повышенный КПД использования самого полимера. И не только потому, что часть полимера заменена дешевым и общедоступным наполнителем - воздухом, но главным образом потому, что сам полимер работает в наиболее выгодной для него форме - в форме тонких пленок (стенки пор) или волокон (тяжи между этими стенками).

Промышленное производство поропластов впервые в мире началось еще в конце 20-х годов нашего века из латекса натурального каучука. И по сей день, но теперь уже из синтетических каучуков, особенно из бутадиенстирольного, в мире ежегодно изготовляют миллионы кубометров губчатых резин. В последние годы к ним добавились поропласты из полисилоксанов, из мочевино- и меламиноформальдегидных смол, из фторуглеродных полимеров. Все предыдущие рекорды по объемам производства побили поропласты из гибких полиуретанов, например, всем известный поролон.

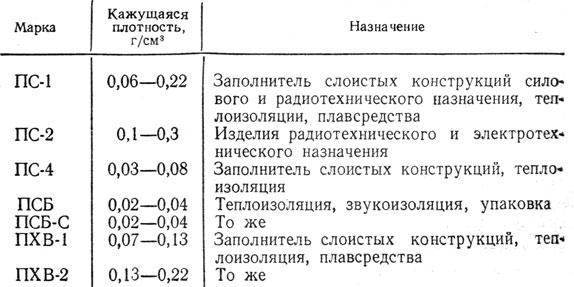

Все же большая часть газонаполненных пластмасс относится к типу пенопластов. По принятой в СССР классификации их подразделяют по плотности. Легчайшие имеют кажущуюся плотность ниже 0,06 г/см3, легкие - от 0,06 до 0,15, средние - от 0,15 до 0,40, тяжелые - 0,40-0,70 и сверхтяжелые - более 0,7 г/см3. Большая часть изготовляемых пенопластов приходится на вспененные термопласты, а среди них первое место занимают полистирол и поливинилхлорид. Буквально в последние годы все больший интерес проявляется во всем мире к пенопластам из полиэтилена и его ближайших родственников - прочих полиолефинов. В табл. 2 приведены характеристики и назначение различных марок вспененных термопластов.

Таблица 2

Конечно, рекомендации по применению, приведенные в таблице, не исчерпывают всех возможностей пенопластов, равно как и всех полимеров, из которых можно приготовлять пенопласты. Например, из нитроцеллюлозы с пластификаторами получают пенопласт - твердое ракетное топливо, сгорающее полностью, без дыма и без твердого остатка, из пенополистирола или пенополиэтилена - оболочку для карандашей. Такая оболочка удобна в руке, легко затачивается и позволяет изготовлять карандаши на автоматах. Пенополиизоцианаты используют для заполнения, утепления и звукоизоляции дверных и оконных рам. Пенополиэтилен, потребление которого только в Западной Европе уже перевалило за 10000 т, а в Японии - за 25000 т в год, все шире применяют в медицине для различных ортопедических изделий, в автомобилестроении, для спортивных сооружений, в строительстве и т. д.

Парадоксальным кажется применение пенопластов для дорожных покрытий. Тем не менее это факт, а не реклама. Путь к такому применению, как ни странно, проложили древние римские дороги. Римская империя рухнула давным-давно, а дороги, построенные в те еще времена, до сих пор находятся в хорошем состоянии. Секрет прочности этих дорог в том, что древние строители создавали под дорогой "подушку" из камней и щебенки глубиной до 2,5 м. Эта "подушка" спасла дорожное полотно от вспучивания и разрушения морозами. Слой пенопласта толщиной 4 см, поверх которого настилают бетон или асфальт, спасает дорогу от сезонных разрушений.

Но это, так сказать, пенопласты общего, широкого назначения. Для специальных областей, там, где требуется высокая прочность, термостабильность, огнестойкость, химическая стойкость и т. д., там применяются пенопласты из особых полимеров, таких, как ароматические полиамиды, пироны, полиимиды, полиэфиры с элементами ароматического и гетероциклического сопряжения и т. п. К сожалению, создание каждого из таких пенопластов - сложная техническая задача. Вообще, по мнению высококвалифицированных специалистов, в настоящее время технология изготовления газонаполненных материалов развивается быстрее, чем наука о физических и химических закономерностях формирования полимерных пен. Поэтому создание каждого нового практичного материала, тем более материала с заранее заданными свойствами - задача большой сложности.

В самом деле, как получать полимерный пенопласт? В твердом полимере пузырьки газа просто не смогут вырасти. Из расплавленного полимера они уйдут наружу. К счастью, полимеры - особые вещества. Кроме твердого (застеклованного или кристаллического) и жидкого (точнее, вязкотекучего) состояния, они имеют промежуточное, высокоэластическое. Эти три состояния каждого полимера характеризуются тремя температурами: Тс - температурой стеклования; Тпл - температурой плавления кристаллической фазы и Тт - температурой перехода в вязкотекучее состояние. В большинстве случаев за Тс, Тпл и Тт принимаются не точные значения, а некоторые температурные зоны, ширина которых зависит от среднего молекулярного веса полимера, наличия в полимере макромолекул различной длины и пр.

У многих полимеров интервал температур, в котором удобно проводить формирование пеноструктуры, сравнительно узок. Поэтому при производстве пенопластов приходится тщательно подбирать порообразователь - органическое или неорганическое вещество, разлагающееся или вскипающее при заданной температуре с выделением большого объема газов или паров. Приходится тщательно соотносить температуру газообразования с температурой переработки. И наконец, приходится очень тщательно следить за температурным режимом всего процесса.

Как уже отмечалось в предыдущих главах, переработка пластмасс в изделия требует очень высокой культуры производства. Пенопласты только еще раз подтверждают это правило.

|

ПОИСК:

|

© CHEMLIB.RU, 2001-2021

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://chemlib.ru/ 'Библиотека по химии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://chemlib.ru/ 'Библиотека по химии'