Укрощенное солнце

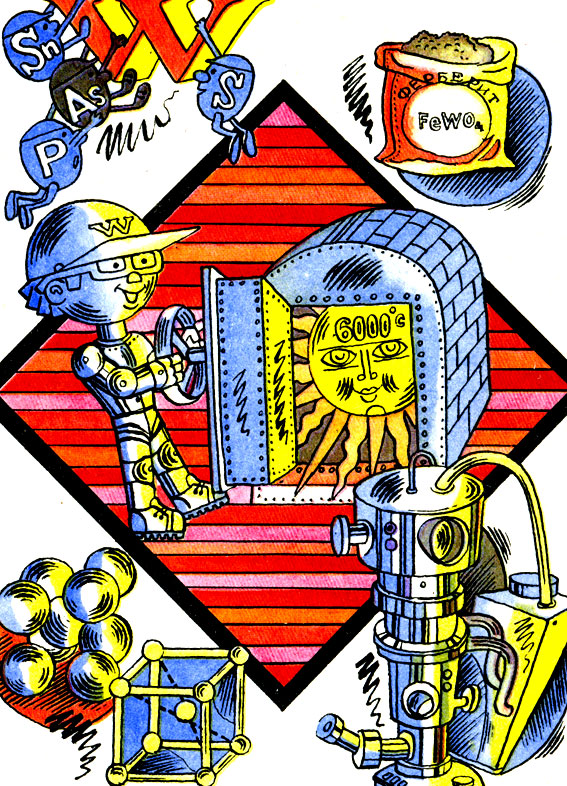

Существует немало различных рецептов выплавки высококачественной и сравнительно недорогой стали. Гораздо сложнее обстоит дело с получением некоторых других металлов ив частности вольфрама. Над решением этой проблемы ученые бьются со времен Шееле и по сей день. Главные трудности определяются необычными свойствами металла и прежде всего одним из самых ценных его качеств - тугоплавкостью. В самом деле, где найти огнеупорные материалы, способные выдержать колоссальную температуру плавления вольфрама?

Трудности его получения вызваны еще и тем, что в рудном концентрате, доставленном с обогатительной фабрики, помимо самого вольфрама, содержатся многие другие весьма ценные элементы. При температурном воздействии на концентрат они крепко держат в руках нашего героя, вступая с ним в стойкие химические соединения.

Освободиться от тягостных связей вольфраму помогает либо нагрев до определенных температур, либо действие различных химических реактивов.

Подавляющее большинство способов его получения не ставит задачей немедленное выявление металла в чистом виде и довольствуется либо легко разложимыми на составляющие вольфрамовой кислотой и ее солями, либо в лучшем случае вольфрамовым ангидридом.

Приглядевшись внимательней, обнаруживаешь много общего в публикациях и патентах по вольфрамовому производству. В основном они разбиваются как бы на две группы:

- концентрат спекают во вращающихся печах со смесью кальцинированной соды и кварцевого песка, а затем охлаждают водой;

- измельченный концентрат перемешивают с раствором все той же кальцинированной соды, потом загружают в автоклав и выдерживают при повышенных температуре и давлении (иногда применяют добавку водного раствора едкого натра).

Все эти методы приводят к разложению концентрата. Минералы вольфрама при этом переходят в соединения, растворимые в воде. Неизбежная очистка полученной соли вольфрамата натрия включает несколько последовательных операций. В результате обработки раствора хлористым кальцием получают искусственный шеелит, выпадающий в осадок в виде белых кристаллов. Остальные примеси остаются в растворе. Осадок тщательно промывают и вслед за тем перемешивают с горячей соляной кислотой. Тогда он начинает желтеть. Это означает, что получена вольфрамовая кислота. Снова следует промывка. Воду отжимают, а осадок прокаливают во вращающейся печи. Происходит реакция разложения, завершающаяся получением зеленовато-желтого порошка вольфрамового ангидрида и воды. Вода, само собой разумеется, немедленно испаряется. Порошок упаковывают в бумажные мешки и отправляют потребителям.

Иногда для приготовления более качественных вольфрамовых соединений, отличающихся повышенной чистотой, вводят дополнительные операции. В конечном счете при этом получают соль паравольфрамата аммония. Выглядит соль необычно - в виде тонких кристалликов, вытянувшихся в мелкие иглы. Так получают сырье, необходимое для изготовления твердых сплавов и некоторых сортов качественного вольфрама.

Весьма важной вехой в истории техники является 1860 год - год рождения ферросплавной промышленности. Именно тогда в результате совместного разогрева чугуна и вольфрамовой кислоты впервые был получен отличающийся небывалой прочностью сплав, названный ферровольфрамом. Эксперимент этот имел далеко идущие последствия. В наши дни сталелитейная промышленность просто немыслима без этого великолепного соединения. Судите сами, лишь незначительная добавка вольфрама, а также хрома позволяет получить очень ценную жаропрочную сталь. А комбинация 74-го элемента с молибденом и ванадием обеспечивает сплаву отличную выносливость в условиях не только высоких температур, но и солидных давлений.

Различные инструментальные стали наряду с хромом и ванадием часто содержат от 1 до 3 процентов вольфрама. Если его количество повышается до 5 процентов, то удается получить наиболее твердые инструментальные сплавы. А если вольфрама в стали от 5 до 7 процентов, то из нее можно изготовить, например, выдерживающую огромные нагрузки электромагнитную шайбу могучего подъемного крана.

Дальнейшее увеличение вольфрамовых "инъекций" дает уже качественно новый материал. Вольфрам перестает быть "витамином" стали и превращается в самостоятельный компонент сплава. В быстрорежущих инструментах его доля колеблется уже в пределах 9-18 процентов. А в сверхпрочных наконечниках головок бронебойных снарядов вольфрама и того больше.

Существуют два способа получения ферровольфрама - алюмотермический и электротермический.

Первый привлекателен тем, что не требует сложного оборудования. В большинстве случаев процесс ведут в небольшой шахтной печи, которую заполняют мелко раздробленным вольфрамовым концентратом, ферросилицием, алюминиевой крупкой, размолотым флюоритом и оставшимся от прежних плавок шлаком.

Смесь поджигают с помощью магниевой ленты, оканчивающейся запальником - шариком из смеси перекиси бария и порошка алюминия. Этот шарик помещают в слой алюминиевой крупки. Высокая температура, возникающая в результате возгорания алюминия, в чем-то сродни термитной бомбе. Термитная смесь при своем сгорании развивает настолько высокую температуру, что позволяет варить прямо на улице стыки лопнувших трамвайных путей.

В шахтной печи этот процесс протекает несколько по-иному. Высокотемпературная зона быстро разрастается, вызывая реакцию между металлическим алюминием и рудным концентратом. По мере ее развития печь постепенно загружают новыми порциями смеси. Когда реакция затухнет, тепловой агрегат медленно охлаждается. Наконец, ферровольфрам отделяют от шлака. Полученный продукт пропускают через дробилки и получают гранулы размером в несколько сантиметров.

Есть у этого способа и свои недостатки. В первую очередь к ним следует отнести загрязнение готового продукта алюминием. Особенно сильно это происходит в слое шлака, который полностью удалить так и не удается. Поэтому предпочтение отдается электротермическим процессам.

В этом случае используют уже электродуговую печь, в которую загружают брикеты, полученные в результате прессования вольфрамового концентрата с древесным углем или размельченным коксом. Кроме того, в печь добавляют галакообразующие присадки: известь или окись кремния. Процесс идет в течение трех-четырех суток, затем из печи вытаскивают электроды. Для того чтобы извлечь застывшую многотонную массу, кладку печей и обшивку поневоле приходится разбирать. Да и без мощного крана здесь делать нечего. Полученный металл измельчают в щековых дробилках. Обязательно перерабатывают и шлаки, "всосавшие" до 25 процентов вольфрамового ангидрида. Их обогащают и повторно вводят в шихту. Химический состав такого конгломерата весьма многообразен. Помимо вольфрама, в него входят углерод, кремний и марганец. Да еще незначительные примеси серы, мышьяка, фосфора и олова.

Но, пожалуй, гораздо больший интерес представляют работы Института металлургии им. А. А. Байкова (ИМЕТ) Академии наук СССР по электротермическому получению готового вольфрама прямо из рудного концентрата. Процесс ведется в дуговой электропечи, оборудованной герметичным затвором. В печь загружают концентрат, включают ток и материал начинает разогреваться до температуры его возгонки.

Остановись, мгновенье! В чреве печи, безо всяких преувеличений, зажглось настоящее солнце. Потому что, как вы помните, только в условиях фантастических температур поверхности владыки Галактики вольфрам обретает способность к испарению. Остается лишь уловить возгоны специально предусмотренной системой конденсации.

Высокоинтенсивный плазменный нагрев показал принципиальную возможность не только процессов разложения минералов сложного состава, вроде шеелита и вольфрамита, но и восстановления гораздо более "неподатливого" ангидрида вольфрама с получением порошкообразного металла. Такие эффективные, но энергоемкие процессы производства тугоплавких металлов стали возможны благодаря появлению крупных отечественных электростанций, вырабатывающих дешевую электроэнергию.

Особенно волнует умы исследователей проблема получения металла суперчистоты, когда молекулы-загрязнители составляют тысячные и даже миллионные доли процента.

Своенравный и очень капризный во многих отношениях серебристый кудесник в этом случае, безусловно, заслуживает комплимента в свой адрес. Советскими учеными получены вольфрамовые "усы" - тончайшие кристаллики-лилипуты, по сравнению с которыми еле видимая на солнце паутинка покажется неуклюжим канатом. Даже при самом богатом воображении трудно представить себе истинный "габарит" кристалла, если его диаметр составляет всего-навсего двухмиллионную долю сантиметра! Зато в прочности такое изделие оставляет далеко позади самые смелые мечты фантастов. Оно выдерживает нагрузки в 230 тонн на квадратный сантиметр! Другими словами, в полмизинца толщиной тросик из сверхчистого вольфрама мог бы выдержать на весу 10 (десять!) четырехосных железнодорожных грузовых вагонов.

В том же ИМЕТе был выращен и уникальный монокристалл - гулливер вольфрама. По своим внушительным размерам и по 10-килограммовой массе он не имеет прецедентов в стране кристаллографии. А его высокая химическая чистота определила удивительные физико-механические свойства. В криогенной ситуации, то есть в области пониженных температур, привлекающих постоянное внимание ученых различных направлений, он сохраняет почти первозданную пластичность. Другие металлы рассыпаются от малейшего толчка, а из вольфрама хоть подковы для блохи делай. При высоком же нагреве монокристалл вольфрама удивительным образом сохраняет характерно высокую прочность.

Увы, пока все это получают лишь в институтских лабораториях. Если же говорить о современных промышленных условиях, то достижение столь высокой степени чистоты металла - еще дело будущего. Однако и здесь уже отработаны процессы получения сравнительно чистого металла. Мы узнаем об этом подробнее, побывав через несколько страниц на современном заводе твердых сплавов.

Способы получения вольфрама весьма разнообразны. Один из них, до сих пор не получивший широкого распространения,- хлорирование вольфрамовых концентратов. Он позволяет выделить так называемые гексо- и оксихлориды - весьма неустойчивые при низкотемпературном нагреве соли, оставляющие в осадке вольфрам совместно с примесями других металлов. Еще каких-нибудь лет двадцать назад процесс считался нерентабельным из-за высокой стоимости хлора.

Наряду с поисками эффективных процессов, связанных с извлечением вольфрама из электролитических растворов, не менее перспективными оказались исследования советских ученых в прямо противоположном направлении. Речь идет об использовании вольфрама (точнее, вольфрамовых катодов) для получения водорода и кислорода.

Электрохимическое получение кислорода на пористых вольфрамовых электродах имеет большую перспективу. Варьируя плотность тока и температуру электролита, а также вводя в раствор особые вещества - деполяризаторы, можно значительно интенсифицировать выделение этого самого распространенного элемента в природе.

При помощи вольфрамовых катодов электролитическим способом получают и хлор. Благодаря присутствию вольфрама как в том, так и в другом случае себестоимость получения газов оказалась более низкой, а процесс более выгодным в сравнении с другими. Например, замена широко применяемых стальных катодов железо-вольфрамовыми снизила на 6 процентов расход электроэнергии. Увеличился и срок службы катодов.

Отныне перед электрохимическими способами получения серебристого кудесника открылось большое будущее. И все благодаря достигнутой взаимопомощи элементов.

Поистине неисповедимы пути изобретателей. Для сотрудников ИМЕТа, кандидатов технических наук В. С. Балихина и В. А. Павловского дорога к оригинальному техническому решению началась не в стенах родной лаборатории чистых металлов, а при довольно необычных обстоятельствах на заводе "Победит" в городе Орджоникидзе.

На этом предприятии долгое время применялась одна технологическая операция, целью которой было всячески затормозить нежелательную кристаллизацию вольфрама. Для этого в вольфрам добавляли торий. Но, как известно, торий отличается весьма высокой радиоактивностью, и отходы производства, использующего этот металл, должны уничтожаться. Захоронить их в глубокой шахте? Но это значило затратить немалые средства на земляные работы и безвозвратно потерять дорогостоящие металлы.

Прибывшие для оказания технической помощи работники ИМЕТа предложили строить электролизер, имея в виду немедленное разделение указанных металлов. Когда удалось наладить заранее предусмотренный режим, соли вольфрама стали переходить в раствор, а белый порошок двуокиси тория выпадать в осадок.

Ученые приступили к следующему этапу исследований - начали подыскивать такой состав электролита, который нейтрализовал бы непрерывно выделяющийся на катоде водород и позволил бы выделить чистый вольфрам. Когда был подобран разогретый до 900 градусов солевой расплав хлористого натрия (обычная пищевая соль), фтористого натрия и вольфрамового ангидрида, на катоде стали расти кристаллы чистого вольфрама. Исследователи попробовали "играть" силой тока. И вот она долгожданная удача: катод стал покрываться уже не кристаллами, а равномерной по толщине корочкой.

Трудно переоценить это открытие. До сих пор из вольфрама не удавалось получить детали достаточно сложной конфигурации. Уж слишком он хрупок в слитках, слишком привередлив к условиям нагрева в обычной среде. Теперь же стало возможным получать всевозможные вольфрамовые трубки, змеевики и даже полые решетки. Для этого достаточно изготовить молибденовый катод соответствующей формы и нарастить на нем вольфрамовую корку нужной толщины. Затем катод вытравляют смесью азотной и серной кислот, вольфрамовый "слепок" промывают и изделие готово. Не какое-нибудь изделие, а незаменимое в химической, электротехнической да и не только в этих отраслях промышленности.

Кому же вольфрам всего нужнее? Куда идет большая его часть? Четыре пятых для металлургии качественных сталей. Около 15 процентов требуется для производства твердых сплавов. И лишь каких-нибудь 5 процентов металла остается на все прочие нужды мирового хозяйства.

|

ПОИСК:

|

© CHEMLIB.RU, 2001-2021

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://chemlib.ru/ 'Библиотека по химии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://chemlib.ru/ 'Библиотека по химии'