Посторонись, алмаз!

На одной из площадей столицы Индии Дели вот уже почти два тысячелетия возвышается внешне малопримечательная металлическая колонна, о которой знает теперь весь мир. Несмотря на более чем почтенный возраст, материал, из которого изготовлено это сооружение, не содержит даже намека на ржавчину. До сих пор ученые теряются в догадках, как удалось древним мастерам получить химически чистое железо, почти не включающее углерода и вообще свободное от всякого рода примесей вроде фосфора или серы.

И вот что любопытно: специально проведенные исследования говорят, что металл этой необычной колонны удивительно напоминает металл, полученный методами современной порошковой металлургии.

Интересны и другие факты. При раскопках древних поселений археологи время от времени находят оружие, украшенное пластинками из... порошкообразного золота и других драгоценных металлов. Выходит, нашим пращурам были знакомы не только литье и ковка? Разгадки этих тайн скрыты в глубине веков.

Порошковая же металлургия как новое направление в промышленности возникла сравнительно недавно. Отсчет следует вести с 1825 года, когда русские ученые П. Г. Соболевский и В. В. Любарский разработали способ получения очень прочных металлических изделий сложной конфигурации. Они прессовали в холодном состоянии платиновый порошок, а затем полученный штабик спекали в пламени небольшого горна.

И уж совсем молодым является производство на основе порошков металлокерамических твердых сплавов. Металлические сплавы - это понятно. Но причем здесь керамика? Сознаемся, керамика здесь ни при чем. И название это чисто условное. Керамики, в нашем представлении о ней, в твердых сплавах нет. Точнее, пока еще нет. (Запомните эту оговорку до тех пор, пока не доберетесь до последних страниц нашей книги).

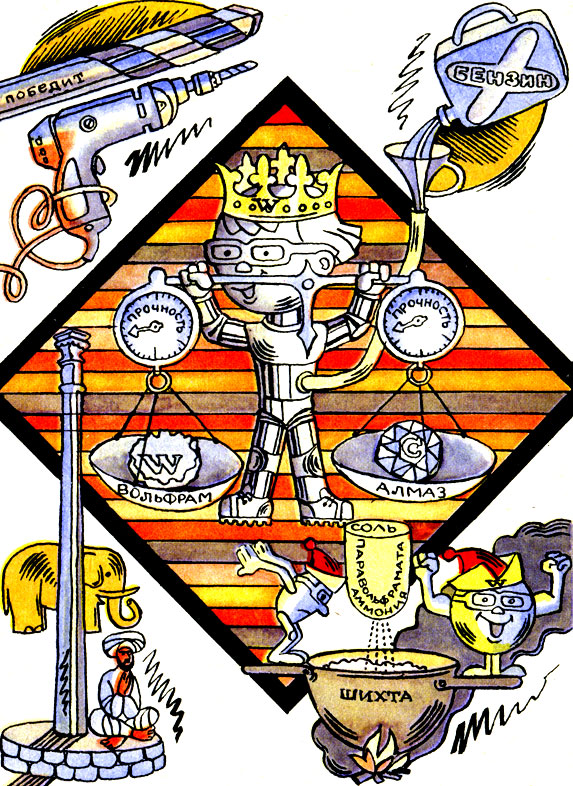

Впервые твердый сплав на основе карбида вольфрама и чистого кобальта был получен полстолетия назад немецкой фирмой "Осрам" по патентам инженера Шреттера. Вслед за тем фирма Круппа освоила промышленное производство новейшего вида продукции и продемонстрировала ее на международной ярмарке в Лейпциге. Примерно тогда же твердые сплавы были получены и в нашей стране. В 1929 году на Московском электроламповом заводе был изготовлен первый твердый сплав - прославленный "победит", состоящий на девять десятых из карбида вольфрама и на одну десятую из кобальта. В дальнейшем появилось значительное число других твердых сплавов.

В последние годы твердые сплавы начинают привлекать все более пристальное внимание советских ученых-теплоэнергетиков. Объясняется это тем, что примерно 80 процентов вырабатываемой в нашей стране электроэнергии приходится на тепловые электростанции. Целые горы угля и торфа, полноводные реки мазута, миллионы кубометров природного газа сжигают они ежегодно. Народному хозяйству далеко не безразлично, с какой полезной отдачей будет действовать на каждой из этих станций ее энергетическое сердце - блок паровых либо газовых турбин. От их надежности и долговечности в значительной мере зависит наша экономика и благосостояние.

И еще один фактор. Вторую мировую войну некоторые историки называют битвой моторов. За последние десятилетия всеобщая "моторизация" приняла поистине глобальные масштабы. Однако это вместе с неоспоримыми преимуществами принесло человечеству и новые заботы: приходится все более экономно тратить дефицитное горючее и одновременно принимать неотложные меры по защите окружающей среды от загрязнения выхлопными газами.

Решение указанных проблем было с исчерпывающей полнотой представлено... полтора столетия назад военным инженером Никола Сади Карно. В своем лаконичном трактате "Размышления о движущей силе огня" этот французский ученый изложил основы термодинамики. Он установил прямую зависимость к. п. д. всех тепловых машин-двигателей от разности внутренней и окружающей температуры. Чем выше температура в недрах автомобильного мотора или на лопатках турбины, тем эффективнее используется топливо, тем полнее происходит процесс сгорания и тем, следовательно, меньше выхлопные газы отравляют атмосферу.

Казалось бы, чего проще - реализовать эту очень верную и давнюю рекомендацию. Но все дело в том, что в двигателях из обычного металла нельзя обеспечить полное сгорание топлива, поднимая температуру до необходимых пределов. В температурном интервале между 870 и 1040 градусами даже самые стойкие сплавы начинают окисляться, корродировать, размягчаться и терять прочность. Приходится поэтому охлаждать отдельные узлы двигателя, то есть заведомо снижать столь необходимый к. п. д. его.

Только после того, как удалось получить необычайно прочные сплавы, устойчиво работающие в условиях высоких температур, проблема в значительной мере была решена. В состав таких электросплавов входят многие весьма дефицитные металлы - титан, цирконий, ванадий, ниобий, тантал, хром, молибден. Венчает блестящий список аристократов металлургии вольфрам. Из полученных на основе этих металлов твердых сплавов сегодня на советских предприятиях изготавливают сотни и тысячи незаменимых агрегатов, механизмов, изделий. Выполненные из этих сплавов советские турбины, например, завоевали широкое признание и спрос на мировых рынках, в том числе и американских.

В настоящее время металлокерамические материалы применяются в самых разнообразных отраслях промышленности. Производством этих материалов занимаются многие отечественные заводы. Созданы крупные специализированные институты и учреждения, в которых решаются теоретические и практические задачи порошковой металлургии.

Так что же это такое - твердые сплавы? И в чем секреты их изготовления?

На складе готовой продукции современного завода твердых сплавов ровными рядами лежат резцы всевозможных размеров и форм. Рядом с ними причудливые по форме разнокалиберные фрезы. Чуть поодаль громоздятся глыбы массивных штампов. Завтра их отправят в кузнечно-прессовые цехи, где они будут рубить, гнуть и формовать металл, словно палочки из пластилина.

Недалеко от входа громоздится небольшая горка миниатюрных, но довольно тяжелых ящичков с шариками для авторучек.

В углу склада вытянулись стеллажи с буровыми перфораторами, которые с нетерпением ждут нефтедобытчики в Тюменской области.

Если вам доведется посетить Всесоюзную выставку достижений народного хозяйства в Москве, не забудьте заглянуть в павильон Украинской ССР. Там на одном из открытых стендов красуются буровые долота, оснащенные твердосплавными насадками "Славутич". Разработаны они учеными ордена Трудового Красного Знамени Института сверхтвердых материалов АН УССР и применяются для бурения нефтяных и газовых скважин в породах различной твердости и абразивности. Здесь же приведена лаконичная справка: "Экономический эффект от применения только одного долота колеблется от 3 до 12 тысяч рублей".

Вот теперь самое время познакомиться с работой предприятия, на котором производят такие сплавы, и прежде всего с работой его заготовительного отделения. Именно здесь получают один из главных компонентов твердых сплавов - чистый вольфрам. Сырьем для его производства служит порошок вольфрамового ангидрида. Материал загружают в капсулы - лодочки, которые помещают в муфели, изготовленные из нержавеющей стали и огражденные от воздействия кислорода воздуха. Затем начинается перемещение лодочек вдоль муфеля от загрузочного конца к разгрузочному. Навстречу материалу пропускают водород, обеспечивая разогрев печи до 1200 градусов. При этом осуществляется активная реакция восстановления - сначала до бурого окисла, а затем до чистого металла в виде порошка черно-серого цвета.

Теперь можно приступить к приготовлению смеси для последующей операции - карбидизации или, попросту говоря, науглероживания. Вольфрамовый порошок, а затем обыкновенную сажу загружают в шаровую мельницу. Здесь смесь тщательно перемешивается и попутно измельчается. Вслед за этим ее можно направить в печь сопротивления. Представьте себе толстостенную графитовую трубу, к противоположным концам которой подсоединены разноименные электрические вводы. Лодочки с приготовленной в шаровой мельнице смесью помещают в эту трубу-печь и нагревают до 2200 градусов.

Технология производства более сложных вольфрамотитанокобальтовых и, наконец, вольфрамотитанотанталокобальтовых сплавов отличается лишь более высокими температурами карбидизации. Зато какие необычайные свойства появляются у этих многокомпонентных соединений!

Незначительная добавка карбида титана позволяет получать сплав "видиа", который превосходит по твердости обычную вольфрамовую сталь в 1,3 раза и совершенно не реагирует на температуру 1100 градусов. Достаточно отметить, что ни одна из известных жаропрочных сталей, включающая в свой состав остродефицитные хром и никель, не "стоит" в подобных условиях. А вот резцы "видиа" позволяют, казалось бы, даже невозможное: снимать за минуту до 2000 метров железной стружки, быстро и качественно обрабатывать самые твердые материалы - бронзу и фарфор, стекло и эбонит. Сами резцы изнашиваются при этом крайне незначительно.

Добавка карбида тантала обеспечивает устойчивость сплава при взаимодействии со всеми кислотами, исключая смеси плавиковой и азотной кислот.

Ничтожная инъекция гафния (всего 2 процента) гарантирует невосприимчивость сплава в фантастическом диапазоне температур - от близкой к абсолютному нулю и до двух тысяч градусов! Этот сплав хорошо обрабатывается и сваривается. Поэтому именно из него изготавливают камеры сгорания ракетных двигателей, каркас и обшивку ракет.

Спекшиеся в печи сопротивления куски затем опять попадают в шаровую мельницу, снова истираются в порошок и только после этого вводится добавка последнего компонента будущего сплава - порошкообразный кобальт. Еще одна шаровая мельница. Еще одно тщательное перемешивание, на этот раз истертого вольфрама и кобальта, предварительно щедро залитых спиртом. Почему именно спиртом? Да потому, что вода вызывает нежелательную коррозию, а бензин в этих условиях взрывоопасен.

Из мельницы выходит однородная ожиженная масса - так называемый шликер. Его сливают в лодочки из нержавеющей стали и направляют в последний аппарат заготовительного отделения - дистиллятор. По внешнему виду он напоминает все ту же трубу, только с двойными стенками, заполненными сухим горячим паром. Спирт в лодочках быстро испаряется, но не пропадает втуне. Пары его улавливают специально предусмотренным конденсатором, вновь обращают в исходное жидкое состояние и используют для очередного приготовления шликера. А подсохшая смесь поступает в следующее отделение завода - прессовое.

Здесь готовят новый сплав. К вольфрамокобальтовому порошку добавляют каучук, размягченный бензином, Полученную тестообразную массу загружают в гранулятор, сноровисто выкатывающий небольшие шарики. Последующие операции удивительно напоминают традиционное керамическое производство (вот откуда и возникло-то название "металлокерамика").

Шарики навалом заполняют ложе всевозможных по конфигурации матриц. Целая группа прессов формует пока еще предварительные слепки будущих изделий. И вот перед вами уже полуфабрикат нарождающегося инструмента, скажем, резца. Всесильный в будущем, на этой стадии он слаб и беззащитен. Как кулич из сырого песка, он может деформироваться под тяжестью даже собственной массы. Поэтому полуфабрикаты осторожно, очень осторожно загружают в сушильные шкафы и туннели. Температура сушки по сравнению с остальными переделами мизерная - каких-нибудь 100-120 градусов. Но процесс этот требует предельного внимания - с бензиновыми парами шутки плохи.

Вслед за сушкой наступает очередь самого важного передела - спекания. Чаще всего этот чрезвычайно деликатный процесс разбивают на две стадии. Сначала на дно лодочек с полуфабрикатом насыпают двуокись алюминия - корракс. Таким способом удается предотвратить опасное слипание, а также уже вредное дальнейшее науглероживание сплавов.

Первая тепловая обработка протекает при сравнительно невысоких температурах - где-то в пределах 650-800 градусов. При этом как бы разыгрывается генеральная репетиция спекания заготовок в нерушимый монолит. Вместе с тем будущему изделию предоставляется нечто вроде последней передышки. Лениво протекающий низкотемпературный отпуск, словно освежающий сон, снимает усталость, вызванную внутренними напряжениями в материале в процессе предварительного прессования.

Теперь можно приступать собственно к процессу спекания. Изделия разогревают до тех пор, пока кобальтовый порошок, равномерно распределенный по всему телу заготовки, не начнет оплавляться. Возникает объемная клетка, прочно удерживающая в своих бесчисленных ячейках сросшиеся крупинки вольфрама.

При изготовлении штампов заключительной термообработке предшествует пропитка заготовок парафином. Материал сразу же приобретает пластичность, позволяющую беспрепятственно выполнять необходимую механическую обработку (токарную, фрезерную). После этого ставший ненужным парафин выжигают.

Процесс спекания, как, может быть, никакой другой из предшествующих, требует особо квалифицированного подхода. Цикл термообработки длится в течение смены, а иногда растягивается на целые сутки. Если в это время раскаленный металл вступит в контакт с кислородом воздуха, брак неизбежен. По границам металлических зерен мгновенно разползется окислительная пленка. Порошковая смесь так и останется разъединенным конгломератом частиц, монолитного сплава не получится. Поэтому тепловая обработка ведется либо в защитной атмосфере водорода, либо при довольно глубоком вакууме.

Еще совсем недавно высокотемпературное спекание осуществлялось исключительно в садочных печах с водоохлаждаемыми индукторами. Разогрев велся через стенки графитового тигля-нагревателя. Пространство между наружными стенками печи и так называемым рабочим объемом, где происходит нагрев изделий, очень походит на обычный термос.

Поэтому охлаждение изделий после термообработки длится слишком долго. А поспешишь разгерметизировать печь - откроешь преждевременный доступ врагу номер один, воздуху-окислителю. Вот где кроется основной недостаток садочной печи.

За усовершенствование теплового агрегата взялся Всесоюзный научно-исследовательский институт твердых сплавов (ВНИИТС). На протяжении ряда лет его сотрудники разрабатывали конструкцию вакуумной печи непрерывного действия. От своей предшественницы она резко отличается уже по внешнему виду. Если садочная печь напоминала крупноразмерную стиральную машину, то вакуумная своими контурами как бы вписалась в ансамбль тепловых агрегатов, установленных в предыдущих переделах. Корпус вакуумной печи напоминает горизонтально уложенную графитовую трубу. Правда, внутри печи предусмотрены уже две тепловые зоны. Главное же достоинство нового агрегата заключается в остроумно решенных конструкциях затворов на входе и выходе. Теперь изделия без опаски рокового окисления могут проталкиваться через печь непрерывно. Вполне естественно, что повысилась и производительность агрегата.

Вакуумная печь действует по автоматически заданной программе. Только загрузка и разгрузка готовой продукции не переведены пока еще на автоматическую схему управления. Но это не мешает вести процесс по строго стабильным параметрам.

Долгое время заключительной операцией процесса спекания служила шлифовка. Полученные сплавы, отличающиеся исключительной твердостью, можно обрабатывать только алмазом. После тщательной шлифовки рабочих кромок готового твердосплавного инструмента на алмазных кругах продукция считалась безупречно совершенной.

Так было, пока ученые ВНИИТСа не задались дерзкой целью: поднять и без того рекордную "кондицию" получаемых изделий на следующую, еще более высокую ступень, еще сильнее упрочнить поверхностные слои твердосплавных деталей. По новой, разработанной институтом схеме практически уже готовую товарную продукцию вместо отправки на склад подвергают еще одной, на этот раз действительно последней экзекуции. Изделия погружают в тонкоизмельченную шихту точно такого же состава, из какого они изготовлены, добавляют уже известную нам соль паравольфрамата аммония и в очередной раз предпринимают активную тепловую атаку.

Поверхностные слои "цементируются" (если только можно употребить это архаическое по отношению к производству твердых сплавов определение процесса). Теперь твердость рабочих кромок резцов, фрез и буровых долот вплотную приблизилась к твердости порфироносных алмазов.

Новые твердосплавные материалы получают все более широкое применение. Ими заменяют ранее работавшие "на износ" и обреченные на преждевременную старость детали машин, которые теперь перешли в разряд долгожителей. Так, благодаря нововведению ученых во многих отраслях промышленности была окончательно решена извечная проблема запасных частей.

|

ПОИСК:

|

© CHEMLIB.RU, 2001-2021

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://chemlib.ru/ 'Библиотека по химии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://chemlib.ru/ 'Библиотека по химии'