Синтез алмаза при высоких давлениях

Аппаратура для синтеза алмаза. Условимся, что высокими давлениями мы будем называть давления, отвечающие области стабильности алмаза, а сверхвысокими - превышающие 500 кбар, выше которых вновь распространяется область его метастабильности. Здесь стабильной формой становится металлический углерод (углерод-3). Давления имеются в виду статические, т. е. при которых образец находится под постоянным воздействием давления и температуры достаточное время, во всяком случае больше нескольких секунд. Синтез алмаза при высоких статических давлениях стал основным техническим методом получения синтетических алмазов. Динамические давления проявляются при сжатии вещества ударными волнами, вызываемыми, например, взрывчаткой, при них и давление и температура прилагаются к образцу очень короткое время - миллисекунды. Динамические методы синтеза и исследования поведения веществ при высоких давлениях все более широко входят в практику, но пока не могут конкурировать со статическими, зато дополняют их.

Интересно, что эти два направления методов синтеза алмаза: при статическом и динамическом давлении - намечены самой природой. Действительно, в алмазных трубках когда-то действовало статическое давление, а в метеоритах - динамическое.

Для создания высоких давлений нужно либо уменьшить объем исследуемого образца при постоянной температуре, либо нагреть его при постоянном объеме. Еще лучше, если удается уменьшить объем вещества при повышении его температуры. Все это может обеспечить специальная аппаратура.

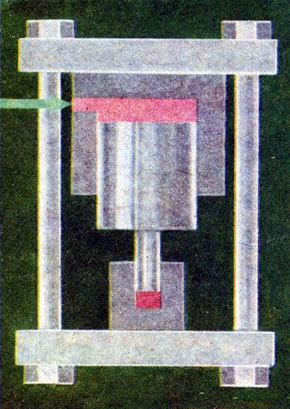

Статические давления создают мощные прессы, усилия которых передаются камере высокого давления. Гидравлический пресс развивает усилие до десятков тысяч тонн на определенной площади. Рабочая камера концентрирует это усилие на площадке в несколько квадратных сантиметров. Аппарат, соединяющий пресс, создающий усилие, и камеру, концентрирующую усилие в рабочем объеме, называют мультипликатором. Отношение удельного давления, получаемого в рабочем объеме, к давлению, создаваемому прессом, называется коэффициентом мультипликации. Естественно, чем больше коэффициент мультипликации, тем большее давление в рабочей зоне камеры высокого давления. С мультипликацией давления мы сталкиваемся и в повседневной жизни: рука вместе с иглой представляет собой мультипликатор. Если интересно, подсчитайте, каково давление на острие иглы диаметром 0,1 мм, если вы прикладываете усилие в 1 кг (а если хотите, можете приложить и больше).

Значительно уменьшать площадь рабочего пространства камеры нельзя. Это объясняется тем, что, во-первых, с рабочей зоной малого объема очень трудно работать, а во-вторых, самые лучшие материалы не выдерживают больших нагрузок. Если приложенное усилие превышает предел прочности материала, он разрушается, ограничивая тем самым увеличение давления.

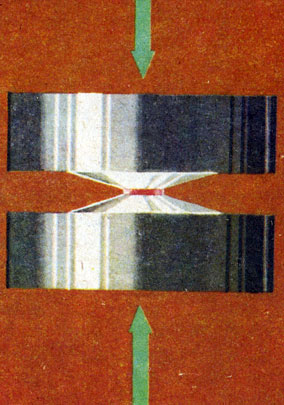

Большой вклад в развитие техники высоких давлений внес профессор Гарвардского университета (США) Перси Бриджмен, лауреат Нобелевской премии по химии. Ему самому не удалось синтезировать алмазы, но благодаря его исследованиям этого добились другие. Именно Бриджмен сконструировал первый вариант камеры высокого давления, способной достаточно долго держать высокие давления и температуру. Камера, получившая название "наковальня Бриджмена", представляла собой два симметричных сердечника из твердого сплава с плоскими рабочими участками-наковальнями, твердосплавные сердеЧНИКИ были заделаны в обойму из закаленной стали. В 1940 г. камера Бриджмена позволила достичь давлений до 100 кбар - это стало большим достижением. Однако, как и полагается первой конструкции, она не была свободна от недостатков: во-первых, очень ограниченный реакционный объем; во-вторых, слишком большие теплопотери, которые затрудняли получение и стабилизацию высоких температур.

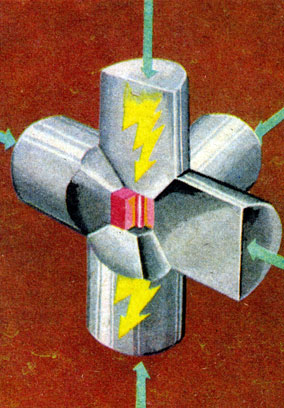

Позже было предложено много различных конструкций камер высокого давления: сферическая пресс-форма, тетраэдрическая камера с направляющими конусами и др. За рубежом широкое распространение получила камера типа "белт" (пояс), сконструированная Холлом и Банди. Ряд оригинальных конструкций создали ученые и инженеры Советского Союза. Бутузов с сотрудниками разработал шестипуансонную камеру. Широко применяется камера совместной конструкции специалистов Института физики высоких давлений АН СССР и Института сверхтвердых материалов АН УССР. Она напоминает чашеобразные наковальни, в которые закладывается реакционный контейнер, по форме близкий к чечевице. Такая установка позволяет получать давления до 200 кбар и температуры до 3000 °К.

Реакционную зону нагревают, пропуская через нее электрический ток, причем контактами служат сами наковальни. Сейчас при синтезе сжимают и нагревают не сам образец, а реакционный контейнер. Он выполняет целый ряд функций: во-первых, передает давление от наковальни к образцу; во-вторых, образовывает запирающее кольцо между пуансонами. При сжатии материал контейнера вытекает между пуансонами и образует запирающее кольцо. В рабочей камере устанавливается равновесие между силой трения, препятствующей вытеканию, и силой, выталкивающей материал контейнера.

Материал контейнера должен хорошо передавать гидростатическое давление, иметь низкие теплопроводность и электропроводность, высокую температуру плавления, малую сжимаемость, по возможности не вступать в химическую реакцию с используемыми образцами. Чаще всего контейнер делается из пирофилита, литографского камня (известняк с примесью высокодисперсной глинистой составляющей} талька (водный силикат магния).

Давление в реакционном объеме измеряется методом фиксирования фазовых переходов, использующим тот факт, что при фазовом переходе резко меняются многие свойства веществ. Основу метода заложили исследования Бриджмена, установившего соотношение между электрическим сопротивлением и давлением для многих элементов и соединений. В этом методе широко используется висмут, образующий при различных приложенных к нему давлениях целый ряд полиморфных модификаций. Так, висмут I переходит в висмут II при 25 кбар, причем сопротивление его уменьшается на 83%; висмут II, в свою очередь,- в висмут III при 27 кбар с увеличением сопротивления вдвое. Наконец, когда висмут V переходит в висмут VII с уменьшением сопротивления, давление в реакционной камере составляет 89 кбар.

Температура в реакционной камере измеряется разными методами. Ее можно грубо оценить по потребляемой мощности. Используют и наблюдения плавления некоторых металлов (вводя, естественно, поправку на влияние давления). Но наиболее распространено измерение температуры термопарами, вводимыми непосредственно в реакционную камеру.

Разумеется, во всех методах измерения давлений и температур есть много особенностей и экспериментальных тонкостей, которые следует учитывать исследователю.

Исходное сырье для синтеза алмаза. В контейнер помещают смесь графита с металлом: никелем, железом, марганцем и др. Используются также сплавы металлов, например никеля с марганцем. Синтез алмаза начинается после расплавления металла. Влияние металлов на процесс исследовалось очень подробно, но до сих пор нет полной ясности в этом вопросе. В основном используются металлы группы железа с разными добавками. Во множестве патентов разных стран "забиты" не только все элементы, но и всевозможные сплавы и интерметаллические соединения. Большинство исследователей в оценке роли металлов в синтезе разбились на две группы. Первая группа рассматривает металл просто как растворитель углерода, а вторая - главный упор делает на каталитические свойства металла. Поэтому не следует удивляться, если в литературе встречаются разные названия одного и того же металла или сплава: металл-растворитель или металл-катализатор.

Схема устройства для синтеза алмазов при высоких давлениях. Статическое давление создают мощные прессы, усилия которых передаются камере высокого давления. Гидравлический пресс развивает усилие до десятков тысяч тонн на определенной площади

'Наковальня Бриджмена'- первый вариант камеры, способной долго держать высокие давления и температуру. Два симметричных сердечника из твердого сплава заделаны в обойму из твердой стали

Мы говорим об атомах углерода, растворенного в металле, в действительности же металл может образовывать различные соединения с углеродом, например карбиды, в том числе и метастабильные. Возможно, именно эти карбиды являются переносчиками углерода к растущему алмазу. Во всяком случае, металл или сплав, применяемый при синтезе алмаза, должен хорошо смачивать алмаз и графит, растворять углерод, а также обладать достаточно низкой температурой плавления (иначе температура синтеза, а следовательно, и прилагаемое давление будут очень высоки).

Существенное влияние на скорость синтеза и на выход алмаза в одном пресс-спекании (т. е. в одном опыте) оказывает род используемого углеродистого материала и его дисперсность. Известный исследователь углеграфитовых материалов В. И. Косаточкин показал, что на переход в алмаз влияет способность углеродных материалов графитироваться, т. е. образовывать характерную для графита структуру. Если исходный материал графитируется, то синтез заканчивается быстрее и выход алмаза больше, чем в случае неграфитирующегося углеродного материала.

Сейчас известно много разновидностей углеродистых материалов. Это природные графиты, угли, кокс, синтетические материалы - пирографит, стеклоуглерод и др. Искусственные графиты получают, либо осаждая их из газовой фазы при пиролизе углеводородов, либо карбонизацией каменноугольной смолы при высоких температурах. В зависимости от режима обработки: температуры, времени, давления,- получающиеся материалы обладают структурой, в различной степени приближающейся к структуре графита. Их различают по степени графитизации, т. е. по степени приближения к структуре графита.

Комбинаций металлов, сплавов и различных углеродистых материалов великое множество. Вот, например, состав смеси для выращивания алмазов, предложенный в Японии фирмой К. К. Комацу Сэйсакусе: "Смесь представляет собой агломерат тонкого порошка каталитического металла и углеродистого порошка неалмазной структуры, например графита, в которой содержание углеродистого компонента составляет менее 6-40% от величины, необходимой для насыщения углеродом в условиях выращивания кристаллов алмаза.

Зона расплавленного катализатора перемещается по углеродсодержащей заготовке, причем положение задается с помощью местного температурного градиента, наложенного на заготовку и движущегося по ее длине. Зону плавления получают в обычном аппарате давления с помощью спирального нагревательного элемента, имеющего набор секционных соединений. Ток каждой секции регулируют таким образом, чтобы образовать нужный температурный профиль с локальным пиком температуры для создания зоны плавления и чтобы обеспечить перемещение этого пика вдоль заготовки".

Шестипуансонная камера для создания высоких давлений, сконструированная советскими учеными

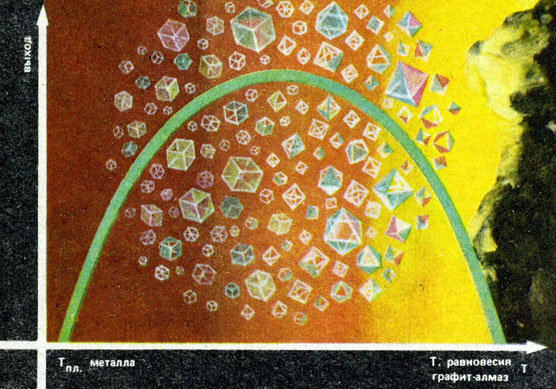

Параметры процесса синтеза. Температура и давление синтеза оказывают решающее влияние на форму кристаллов алмаза. При низких температурах растут в основном кристаллы кубической формы, при высоких - октаэдры, при промежуточных - кубооктаэдры. Как мы знаем, изменение температуры влечет за собой изменение давления. И нельзя сохранить параметры процесса, соответствующие области стабильности алмаза, если произвольно изменять температуру, не создавая необходимого давления. Действительно, при повышении температуры можно выйти за пределы области стабильности алмаза, если одновременно не повышать давление.

Кривая зависимости роста кристаллов от температуры. При низкой температуре растут в основном кристаллы кубической формы, при высокой - октаэдры

При неизменном давлении выход кристаллов алмаза зависит от температуры, причем есть такая температура, при которой число кристаллов, полученных после синтеза, максимально. Этот максимум легко объяснить. Действительно, пусть давление в реакционной зоне поддерживается неизменным, а температура повышается от нуля до соответствующей точки фазового перехода графит - алмаз. Тогда при температурах ниже температуры плавления металла скорость зарождения алмаза будет очень мала, практически равна нулю. Скорость зарождения его кристаллов также будет равна нулю при температуре, соответствующей кривой фазового перехода графит - алмаз. Наибольшая скорость кристаллизации алмаза будет наблюдаться при некоторой промежуточной температуре - выше температуры плавления металла, но ниже температуры равновесия графит - алмаз. Иначе говоря, наблюдается максимум скорости образования кристаллов.

Сопоставлять экспериментально найденное после синтеза число кристаллов алмаза со скоростью зарождения следует с большой осторожностью. Обычно это делается так. После пресс-спекания и последующей химической очистки алмаза от металла и не-прореагировавшего графита подсчитывается число кристаллов алмаза. Однако при выделении алмаза после синтеза неизбежно теряется самая мелкая фракция алмазов: она не улавливается даже лучшими центрифугами. Поэтому подсчет числа кристаллов после синтеза показывает лишь качественную картину: при каких параметрах достигается большая скорость образования кристаллов алмаза, но не дает количественной (численной) зависимости: сколько именно алмазов может получиться при данных параметрах.

Образование зародышей и рост алмаза. Рост алмаза можно разбить на две основные стадии: зародышеобразования (стадию нуклеации) и роста появившегося кристалла.

На стадии нуклеации, как вы уже знаете, образуются критические зародыши алмаза, т. е. кристаллы такого размера, которые способны расти дальше. В классической физической химии различают два основных случая образования новой фазы: гомогенную нуклеацию и гетерогенную нуклеацию. При гомогенной нуклеации критический зародыш граничит со всех сторон только с кристаллизационной средой, а при гетерогенной - зародыш образуется на поверхности какого-то инородного тела.

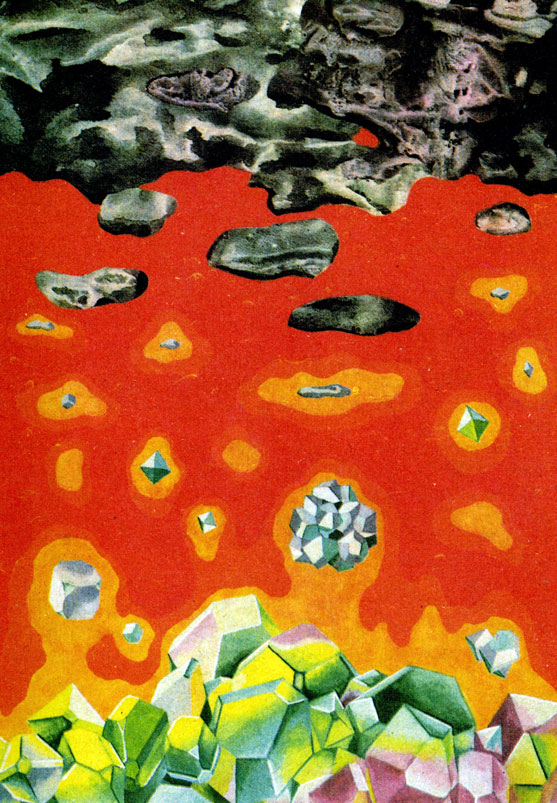

Образование и рост кристаллов алмаза в расплавленном металле при статическом давлении

Давайте теперь сравним эти два случая нуклеации.

Если взять смесь порошков графита и металла и привести их в состояние, соответствующее области стабильности алмаза, при которой металл находится в расплавленном состоянии, скорость гомогенной нуклеации будет ничтожно мала. В основном это связано с тем, что поверхностная энергия на границе алмаз - металл весьма велика.

Оценки скорости гетерогенной нуклеации дают более привлекательные величины, следовательно, алмаз начинает кристаллизоваться на каких-то инородных поверхностях. Действительно, во многих синтетических алмазах наблюдаются включения графита и карбидов металлов. Природные алмазы также часто содержат включения сопутствующих минералов.

Рассмотрим интересную гипотезу о зародыше-образовании алмаза, развиваемую Я. А. Калашниковым - сотрудником академика Л. Ф. Верещагина. Эта гипотеза является как бы гибридом идей расттворителя и катализатора. Графит может растворяться в металле блоками, и получается нечто вроде коллоидного раствора. Большие частицы графита, если им дать время, постепенно растворяются. При достаточно большой выдержке они совсем исчезают, образуя истинный раствор углерода в расплавленном металле. Но процесс синтеза алмаза измеряется секундами и минутами, за это время частицы графита коллоидного размера еще сохраняются.

Калашников далее делает предположение о том, что атомы металлов проходят (диффундируют) между сетчатыми (толщиной в один атом) плоскостями в графите, разрушают графитовые типы связей и превращают их в алмазные. Иначе говоря, имеется своеобразная иголка, соединяющая сетчатые плоскости графита в алмазный кристалл.

Однако это не единственно возможный механизм превращения. Авторами настоящей книги было показано, что частицы графита определенной формы могут перейти в алмаз сами по себе, поскольку их существование в виде алмаза термодинамически более выгодно, т. е. состояние в виде алмаза имеет меньшую энергию. Поэтому механизм самой начальной стадии образования алмаза при высоких давлениях можно представить себе следующим образом. В раствор металла переходят различной формы частицы графита.

Для некоторых из них возможен переход в алмаз, что и происходит. Эти зародыши алмаза растут дальше, а не перешедшие в алмаз частицы графита растворяются.

Растворенный углерод идет на подпитку растущего алмаза. Такая теория объясняет роль металлов, используемых при синтезе алмаза, как растворителей и своеобразных катализаторов (ускорителей химического процесса). Действительно, для того чтобы образовался зародыш алмаза, частицы графита должны перейти в раствор. Это делает металл растворителем. Причем перспективнее для синтеза те металлы, на границе с которыми поверхностная энергия алмаза наименьшая. Это облегчает образование алмаза, и такое действие металла условно можно назвать каталитическим.

Одновременно такой подход позволяет указать на необходимые свойства графитовых материалов, применяемых при синтезе алмаза. Очевидно, графитовый материал должен уже в себе содержать те частицы, которые способны перейти далее в алмаз, т. е. он должен обладать определенной структурой. Имеется целый ряд углеграфитовых материалов, которые легко растворяются в расплавленных металлах, но, не обладая кристаллической структурой, не способны давать алмаз при синтезе. К таким материалам относятся в первую очередь некоторые виды стеклоуглерода и сажа.

Пусть тем или иным способом образовался критический зародыш алмаза, способный (были бы условия!) расти дальше. Маленький кристаллик будет расти в пересыщенной по отношению к алмазу среде, присоединяя атомы (возможно, и целые блоки) углерода графита. Исследования показали, что в начальный момент скорость роста алмаза очень велика и может достигать 60 микрон в секунду. Затем скорость роста уменьшается. Кристаллы алмаза разных форм при одних и тех же условиях имеют разные скорости роста. Наибольшая начальная линейная скорость роста наблюдается для кубоэктаэдров.

Кинетическая и диффузионная области процесса. Процесс роста кристалла как бы разделен на две операции: доставка строительного материала и встраивание его в кристалл. Если скорость доставки атомов углерода к поверхности алмаза большая, то его рост главным образом зависит от второй операции, т. е. определяется скоростью встраивания углерода в решетку алмаза. Такой процесс протекает в кинетической области. Если же углерод встраивается в решетку очень быстро, а его доставка к поверхности кристалла, происходящая за счет диффузии, затруднена, то скорость роста алмаза определяется самой медленной (лимитирующей) стадией - диффузией. Процесс протекает в диффузионной области. В этом случае вокруг растущего кристалла образуется зона, обедненная углеродом. Такую зону можно наблюдать на фотографиях. Обедненная зона носит название "дворик кристаллизации".

Весь процесс роста кристалла алмаза можно грубо представить следующим образом. Графит и алмаз разделены слоем металла. В области стабильности алмаза концентрация углерода в жидком металле в равновесии с графитом выше, чем в равновесии с алмазом. Поэтому в этой области графит может растворяться, а алмаз расти. Атомы углерода графита диффундируют через слой металла и высаживаются на алмазе.

Если кристаллов на стадии нуклеации образовалось немного, а скорость их роста мала и они не мешают друг другу расти, то получаются отдельные хорошо ограненные кристаллы алмаза. Если же образуются кристаллы, растущие с очень большой скоростью, то они, как правило, имеют очень дефектное строение. Образование дефектных кристаллов связано не только с большой скоростью их роста, но и с большой неодинаковостью температуры и давления в разных точках объема реальных камер. Ведь трудно ожидать получения совершенного по огранке и внутренним свойствам алмаза, если температура вдоль него изменяется на несколько сотен градусов. Иногда образуется так много зародышей алмаза, что кристаллы срастаются друг с другом, образуя сплошные пластинки с выступающими вершинами отдельных кристаллов - так называемые щетки. Интересно отметить, что кристаллы в щетках всегда хорошо огранены, поскольку скорость их роста невелика.

При росте алмаза действует общий закон: чем выше температура, тем быстрее завершается синтез, мельче, дефектнее и хуже огранены кристаллы алмаза. Однако при прочих равных условиях выход алмаза на одно пресс-спекание повышается.

Промышленности требуются алмазы самые различные, поэтому алмазы и синтезируются в самых разных условиях.

А где крупные алмазы? Такой вопрос обязательно возникнет у читателя. Чего греха таить, практически каждый при слове "алмаз" представляет себе именно бриллиант, кристалл, который должен быть не только большим, но и ювелирного качества, прозрачным, без включений и дефектов. Техника синтеза алмазов ныне располагает возможностью создания таких кристаллов. Подобный эксперимент осуществлен Стронгом в камере типа "белт". Над затравочным кристаллом алмаза в контейнер помещался слой металла. Источником углерода служил также алмаз, вернее - алмазный порошок. Температура порошка превышала температуру кристалла на 50°, и эта разность температур поддерживалась с точностью до градуса. Процесс длился несколько сотен часов, и в результате были получены хорошо ограненные кристаллы ювелирного качества до 0,6 карата. Однако стоимость их настолько превышала стоимость аналогичных природных алмазов, что о практическом применении метода не могло быть и речи. Возможно, именно поэтому такой метод синтеза алмазных кристаллов не был запатентован и об экспериментах Стронга только сообщили в журнальной статье.

В сущности проблема больших кристаллов - это проблема размера камер высокого давления. Ведь не может кристалл стать больше, чем тот сосуд, в котором его выращивают. Наоборот, размер кристаллизационного пространства должен значительно превышать ожидаемый размер кристалла алмаза. Но чем больше кристаллизационная камера, тем труднее создавать в ней необходимые давления и температуры, а поддерживать параметры процесса неизменными и того сложнее. Сам синтез алмаза этому препятствует. Действительно, алмаз имеет плотность 3,5 г/см3, а применяемый при синтезе графит в лучшем случае - 1,8-2,0 г/см3. Значит, вместо двух объемов графита образуется практически один объем алмаза. Кроме того, изменяются электрические свойства реакционной зоны из-за перехода проводящего электричество графита в непроводящий алмаз.

Как видно, трудностей на пути создания промышленной технологии получения крупных монокристаллов алмаза более чем достаточно. Со сложностью этой задачи необходимо считаться, а может быть, и не следует увлекаться ею - ведь сейчас созданы крупные поликристаллические синтетические алмазы, с успехом заменяющие даже природные алмазы во многих областях.

Алмаз и взрыв. Мы рассказали о синтезе алмаза в присутствии металлов при статическом давлении. Но ведь, как уже говорилось, сейчас развиваются и методы получения алмазов при динамических давлениях от ударных нагрузок. Кристаллизационная камера в этом случае представляет собой толстостенный цилиндр с подвижным поршнем, над которым размещен взрывной заряд. Под поршнем в специальном стакане находится слой графита. После взрыва заряда по графиту распространяется ударная волна. На время 3-6 миллисекунд графит подвергается давлению до 150 кбар и температуре 2500°С. Происходит прямой переход части графита в алмаз. При этом наряду с обычным, кубическим алмазом образуется его гексагональная модификация - лонсдейлит, обнаруженный также в метеоритах.

Теперь мы знаем, как получают алмаз при высоких давлениях, т. е. в области его стабильности. А возможен ли синтез алмаза в области стабильности графита?

|

ПОИСК:

|

© CHEMLIB.RU, 2001-2021

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://chemlib.ru/ 'Библиотека по химии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://chemlib.ru/ 'Библиотека по химии'