2. Некоторые факторы, влияющие на ректификацию

Несмотря на широкое применение ректификации в промышленности и на большое число работ, посвященных теории и практике этого метода разделения веществ, влияние многих факторов на течение процесса ректификации, особенно в насадочных колоннах, до сих пор недостаточно выяснено и весьма мало освещено в литературе.

Необходимо при этом учитывать, что данные, приводимые в зарубежных журналах, не всегда отвечают истине, а часто публикуются лишь с целью рекламы той или иной детали прибора, изготовляемой данной фирмой. Между тем систематическое изучение влияния отдельных факторов на процесс ректификации при различных конструкциях приборов могло бы сильно способствовать разработке новых, более совершенных колонок, а также уяснению сущности процесса.

Ниже приводится краткий обзор влияния некоторых факторов на процесс ректификации.

Флегмовое число. Как уже указывалось выше, флегмовое число, т. е. отношение количества орошения к количеству дестиллата за один и тот же промежуток времени, оказывает существенное влияние на четкость разделения компоненетого влияния зависит от ряда причин и в первую очередь от эффективности колонки и относительной летучести разгоняемой смеси. Роль флегмового числа возрастает с увеличением числа теоретических тарелок в приборе41. Эти теоретические соображения подтверждаются опытными данными. Так, например, Лонгинов и Прянишников5 установили, что колонка с головкой значительно эффективнее, чем та же колонка без головки. По их данным наличие или отсутствие головки сильнее влияет на эффективность колонки, нежели все другие факторы: добавление головки к колонке увеличивает орошение и, что особенно важно, - флегмовое число. С ростом эффективности насадки влияние флегмового числа увеличивается. Казанский, Либерман, Сергиенко, Тарасова и Платэ33 показали, что добавление головки полной конденсации, которая увеличивает флегмовое число, к обычным дефлегматорам увеличивает эффективность прибора лишь на 1 - 3 ТТ. В то же время разница в эффективности простейших колонок (10 - 18 ТТ), как это видно из работы Андреева46, при перегонке без головки и с головкой достигает уже 5 - 6 ТТ. Таким образом, чем эффективнее колонка, тем больше влияние флегмового числа. Если усложнение конструкции перегонного прибора добавлением головки к обычным дефлегматорам не всегда себя оправдывает с точки зрения эффективности, то работа на колонке без головки является нецелесообразной, так как не позволяет использовать все положительные свойства колонки.

При небольшом флегмовом числе переход от работы на колонке незначительной эффективности к работе на колонке с большим числом теоретических тарелок сравнительно мало отражается на результатах. При большом же флегмовом числе результаты, полученные на колонках разной эффективности, сильно расходятся друг с другом. С другой стороны, при большом численном значении относительной летучести (т. е. при большой разнице температур кипения компонентов смеси) влияние флегмового числа сравнительно невелико. Чем ближе точки кипения компонентов и чем, следовательно, меньше величина α, тем сильнее влияет флегмовое число на точность разгонки и тем большее значение имеет наличие головки.

Метод отбора дестиллата. Отбор дестиллата может осуществляться или непрерывно в процессе перегонки или периодически небольшими порциями (в последнем случае в промежутках между отбором дестиллата колонка работает с полным возвратом). Теоретический расчет41 показывает, что непрерывный отбор дестиллата обеспечивает более четкое разделение, нежели периодический. Сравнительно недавно опубликована работа (ссылку на эту работу см. в обзорной статье8), в которой приведено исследование разгонки смеси равных весовых количеств α- и β-пинена на колонках трех различных типов. По данным этой работы периодический отбор дает лучшие результаты, нежели непрерывный. Такой же точки зрения придерживаются автор книги и некоторые другие исследователи. Однако этот вопрос нуждается еще в подробном изучении.

Пропускная способность. Пропускная способность колонки определяется аэро- и гидродинамическими условиями ректификации. В первую очередь она зависит от свободного объема насадки и диаметра колонки. С увеличением этих обоих параметров пропускная способность колонки увеличивается, а следовательно, появляется возможность увеличить орошение и ускорить отбор дестиллата при прежней величине флегмового числа.

Таким образом, пропускная способность колонки определяет, при прочих равных условиях, продолжительность разгонки смеси. В известной мере пропускная способность зависит от формы, материала насадки и физических свойств смеси, как, например, вязкость, удельный вес.

Перепад давления. Известное влияние на эффективность колонки оказывает перепад давления в ней. Чтобы пары проходили через колонку, они должны преодолеть сопротивление смоченной насадки или слоев жидкости на тарелках. Поэтому в кубе всегда должно быть некоторое избыточное (по отношению к конденсатору) давление, величина которого зависит прежде всего от типа насадки (или тарелки) и количества флегмы в ней, а также и от физических свойств перегоняемой жидкости*. Между тем у большинства жидких смесей, приближающихся к идеальным, увеличение давления ухудшает результаты ректификации. Кроме того, изменение давления по высоте колонны или колонки влияет на объем паров, а следовательно, и на скорость и характер их движения. Практика показала, что чем меньше перепад давления в колонке, тем обычно лучше протекает процесс ректификации. Поэтому при конструировании колонок, при прочих равных условиях, следует отдавать предпочтение насадкам, создающим малый перепад давления. Особенно важно это для вакуум-разгонок.

* (О влиянии орошения на величину задержки и гидравлические свойства насадок см.60.)

Тепловой режим. Тепловой режим ректифицирующей части колонки оказывает сильное влияние на ее эффективность. На сколько это влияние велико, видно из того факта, что лабораторная колонка, обладающая при хорошей теплоизоляции эффективностью в 100 ТТ, при недостаточной теплоизоляции может стать эквивалентной всего лишь 12 ТТ (см. обзорную статью8).

В производственных ректификационных колоннах, благодаря большим массам вещества и значительному теплосодержанию, тепловой режим ректифицирующей части устанавливается сам собой. В лабораторных колонках тепловой режим большей частью приходится устанавливать с помощью специальных приспособлений для обогрева, компенсирующих потерю тепла центральной трубкой, или с помощью высоковакуумной теплоизоляции, почти полностью прекращающей теплообмен центральной трубки с атмосферой.

Теплоизолирующее устройство явилось вторым по значению после конструкции насадки фактором, определившим эффективность современных лабораторных колонок. Влияние теплового режима на эффективность колонки тем сильнее, чем меньше относительная летучесть смеси, чем меньше диаметр центральной ректифицирующей трубки (т. е. чем больше отношение внешней поверхности трубки к ее объему), чем длиннее ректифицирующая трубка и чем больше число теоретических тарелок колонки.

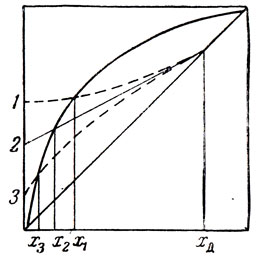

С точки зрения современной теории ректификация должна лучше всего протекать при адиабатических условиях, т. е. при полном отсутствии теплообмена колонны с окружающей средой. В этом случае количество флегмы равно количеству орошения и не изменяется по высоте колонны. Рабочая линия, следовательно, в адиабатических условиях прямая (рис. 15,2).

Если к колонне подвести тепло из окружающей среды, т. е. подогревать ректифицирующую часть, то флегма по мере ее стекания будет испаряться. Иначе говоря, флегмовое число на разных уровнях колонны будет уменьшаться по направлению к кубу, и рабочая линия превратится в кривую 1. При охлаждении колонны часть паров будет конденсироваться в ней (дефлегмация), количество же флегмы будет увеличиваться по мере ее стекания. Тогда рабочая линия будет выражена кривой 3.

Из рис. 15 видно, что для получения дестиллатов с одинаковым содержанием нижекипящего компонента, равным хд, при перегреве колонки в кубе должна находиться смесь, более богатая нижекипящим компонентом (х1), нежели при ректификации в адиабатических условиях. Это означает, что колонка при перегреве работает с меньшим эффектом. Из рисунка следует далее, что при охлаждении центральной трубки (дефлегмация) колонка должна работать лучше.

Однако при этом надо учитывать, что для каждой колонки имеется оптимальный режим работы. При дефлегмации или нижняя, или верхняя часть оказывается вне этого оптимального режима, что снижает эффективность колонки в целом. Перегрев значительно сильнее влияет на уменьшение эффективности колонки, нежели охлаждение.

Во избежание перегрева разгонку следует вести "с небольшой дефлегмацией. При хорошей теплоизоляции достаточно, чтобы температура прилегающих к колонке стенок теплоизолирующего устройства была все время на 1 - 5° ниже температуры центральной трубки.

Рис. 15. Рабочие линии при разных тепловых режимах работы колонны: 1 - перегрев; 2 - адиабатический режим; 3 - дефлегмация

Задержка и орошение. Задержкой называется перегоняемое вещество в виде жидкости и пара в центральной трубке и головке колонки или в заводской колонне и конденсаторе. Обычно различают:

1) статическую задержку, т. е. жидкость, которая задерживается в колонке после перегонки;

2) динамическую, или рабочую, задержку - вещество, находящееся в колонке во время работы (без учета вещества, находящегося в кубе);

3) избыточную задержку - разность рабочей и статической задержек.

Величина задержки в тарельчатых колоннах определяется в основном конструкцией тарелок; в насадочных же колоннах и в ряде других, приближающихся к ним по своим свойствам, задержка в сильной степени зависит от величины орошения60. В известной мере на величину задержки влияют физико-химические свойства перегоняемой жидкости, например вязкость, способность к смачиванию насадки, поверхностное натяжение и т. д. Усиливая нагрев куба и тем самым повышая скорость испарения и величину орошения, можно до известного предела увеличивать задержку насадочной колонны. Выше этого предела наступает явление так называемого захлебывания, при котором под действием большой скорости паров прекращается стекание флегмы, и последняя начинает скапливаться в верхней части колонны*.

* (Под "захлебыванием" понимают явление, при котором флегма скапливается над насадкой или в самом слое насадки. Захлебывание может быть вызвано и чрезмерной дефлегмацией в центральной трубке из-за недостаточного обогрева.)

Влияние величины орошения на эффективность насадочных колонн является довольно сложной функцией, зависящей, в числе различных факторов, от типа насадки. Поскольку сущностью ректификации является обмен компонентами между паровой и жидкой фазами, эффективность этого процесса определяется в первую очередь величиной поверхности раздела фаз. Кроме того, на ректификацию большое влияние оказывает характер движения потоков жидкости и пара (ламинарное или турбулентное движение), а также толщина слоев жидкости и пара. При очень малой величине орошения задержка относительно невелика, и флегмы нехватает для того, чтобы смочить всю поверхность насадки. Поэтому вначале с ростом орошения увеличивается активная площадь пленки флегмы (особенно у насадок из сетки), а движение потоков жидкости и пара при этом становится все более и более турбулентным, что улучшает перенос веществ к поверхности раздела фаз. Несмотря на увеличение задержки, эффективность колонки при этом все же повышается. После того как насадка полностью покрывается стекающей флегмой, дальнейшее усиление орошения, в большинстве случаев из-за увеличения задержки, уменьшает эффективность колонки; кроме того, при этом одновременно увеличивается толщина жидкой пленки, что затрудняет перенос вещества к поверхности раздела фаз и уменьшает активную поверхность пленки. Особенно сильно влияет орошение на эффективность колонок с насадкой из сетки. Влияние орошения на колонки из концентрических трубок и роторные несколько слабее; в наименьшей же степени это влияние испытывают колонки с насадкой из одиночных витков (см. гл. III).

Однако Лонгинов и Зейфман42, а также Зепалова-Михайлова47 нашли, что на эффективность колонки флегмовое число оказывает более сильное влияние, чем скорость прохождения пара или связанная с нею величина орошения. Это означает, что при проведении процесса следует максимально увеличить орошение, а тем самым и флегмовое число. Вывод этот принципиально важен для методики ректификации. Остается неясным, насколько справедлив он при перегонке на колонках, у которых зависимость эффективности от орошения при полном возврате имеет резкий максимум, например при перегонках на колонках с сеточными конусами или из концентрических трубок (см. гл. III).

Следует различать влияние задержки на эффективность колонки и на точность разделения смеси. Само по себе (т. е. вне зависимости от типа насадки) увеличение задержки, как показывает теоретический расчет40, 41, при прочих равных условиях уменьшает точность разделения смеси.

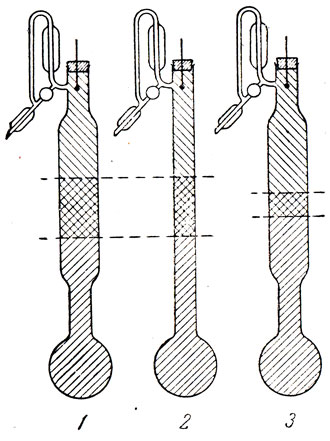

Рис. 16. Зависимость объема промежуточной фракции от размера и эффективности колонки

Чем больше величина задержки, тем большее количество нижекипящего компонента удерживается в колонне и тем меньше становится его содержание в жидкости куба. При неизменном числе теоретических тарелок колонны это в свою очередь приводит к уменьшению содержания нижекипящего компонента в дестиллате, т. е. к уменьшению точности разгонки; поэтому с ростом задержки абсолютная величина промежуточной фракции увеличивается; Этот факт можно иллюстрировать следующим примером, хотя и не вполне точно отражающим реальную картину. Представим себе две колонки 1 и 2 (рис. 16) с равным числом теоретических тарелок, значительно большим, чем это необходимо для разделения данной двойной смеси, и различающихся лишь диаметром. В некоторый момент разгонки в верхней части колонки находится нижекипящий компонент, в нижней - вышекипящий. Часть колонки между ними заполнена промежуточной фракцией. Естественно, что в колонке 1 объем промежуточной фракции больше, чем в колонке 2. Если для разгонки на этих колонках было взято одинаковое количество смеси одного и того же состава, то абсолютная величина промежуточной фракции и отношение ее к загрузке при работе на колонке 1 больше, а, значит, точность разгонки меньше, чем на колонке 2. Такая же картина получается при сравнении колонок 1 и 3 с одинаковым диаметром, но различающихся числом теоретических тарелок, - промежуточная фракция в более эффективной колонке 3 оказывается меньше, чем при работе с колонкой 1.

С известным приближением можно сказать, что абсолютный объем промежуточной фракции равен величине задержки, приходящейся на одну теоретическую тарелку, умноженной на число теоретических тарелок, необходимых для разделения данной смеси. Точность разделения примерно прямо пропорциональна отношению задержки к загрузке. Если для колонки 1 взять загрузку, пропорционально большую, чем для колонок 2 или 5, то хотя абсолютная величина промежуточной фракции в первом случае больше, но относительная ее величина (выраженная, например, в процентах к загрузке) и, следовательно, точность разгонки для всех трех колонок будут одинаковы. На практике встречаются случаи, когда, несмотря на то что число теоретических тарелок в работающей колонке больше, чем это необходимо для выделения вещества из смеси, из-за влияния задержки выделить данное вещество не удается. Это влияние задержки показано графически на рис. 17.

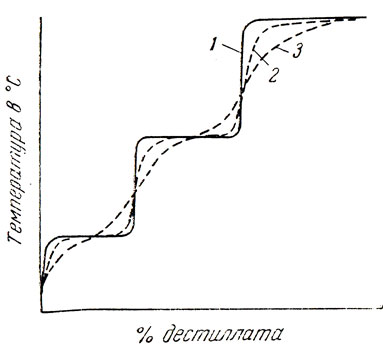

Жирной линией 1 показана кривая точной разгонки. Такая кривая получается, если на оси абсцисс откладывать долю дестиллата от загрузки, выраженную в молярных или весовых долях или же в молярных, весовых или объемных процентах, а по оси ординат - температуру пара в головке колонки. Кривая точной разгонки характеризуется крутым подъемом при переходе от одного вещества к другому, т. е. небольшой относительной величиной переходных фракций, с горизонтальными участками кривой, отвечающими отдельным веществам.

Рис. 17. Влияние задержки на точность разгонки: 1 - отношение объема задержки к объему промежуточной фракция близко к нулю; 2 - объем задержки меньше, но соизмерим с объемом промежуточной фракции; 3 - объем задержки больше объема промежуточной фракции

Если равное количество этой смеси разгонять на колонке той же эффективности, что и в первом случае, но с большей величиной задержки, то промежуточные фракции увеличатся в объеме.

Это значит, что количество индивидуальных веществ, которые могут быть выделены в чистом виде, уменьшится (кривая 2). Наконец, задержка колонки может оказаться настолько большой, что горизонтальные участки кривой совсем исчезнут (кривая 3), так как индивидуальные вещества целиком попадают в промежуточные фракции. Из сказанного ясно, что при прочих равных условиях следует отдавать предпочтение колонкам с малой величиной задержки.

|

ПОИСК:

|

© CHEMLIB.RU, 2001-2021

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://chemlib.ru/ 'Библиотека по химии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://chemlib.ru/ 'Библиотека по химии'