3. Современные высокоэффективные лабораторные колонки

Каждая колонка состоит из четырех основных частей: ректифицирующей части, являющейся основой колонки, устройства для теплоизоляции колонки, верхней части (головки) и куба.

Каждая из этих частей оказывает известное влияние на общий результат работы колонки. Однако определяющим фактором является конструкция ректифицирующей части; далее в порядке важности следуют: теплоизоляция колонки, головка и куб. Исходя из этого, колонки следует классифицировать по устройству их ректифицирующей части на:

1) насадочные колонки: а) с неупорядоченной (насыпной) насадкой, б) с упорядоченной насадкой;

2) роторные колонки;

3) тарельчатые колонки: а) с перфорированными или сетчатыми тарелками, б) с колпачковыми тарелками.

Четкое подразделение внутри каждого типа колонок, особенно для насадочных колонок, весьма затруднительно.

Хорошая колонка должна характеризоваться, как можно было видеть из предыдущего, прежде всего большим числом теоретических тарелок при незначительной высоте, т. е. незначительным ВЭТТ, малой величиной задержки, незначительным перепадом давления и большой пропускной способностью. Кроме того, желательно, чтобы равновесие в колонке устанавливалось с большей скоростью, а число теоретических тарелок не зависело бы от орошения.

На практике колонка каждого типа обладает обычно теми или иными преимуществами перед другими.

Ректифицирующие части различных колонок

Насадочные колонки

Насадочные колонки с насыпной насадкой. Этот тип колонок вследствие легкости их изготовления является наиболее доступным из новейших эффективных колонок. Поэтому колонки с насыпной насадкой широко используются в лабораториях. Описывая ректифицирующую часть этих колонок, необходимо прежде всего остановиться на насадке.

Чтобы соответствовать своему назначению, насадка должна иметь развитую поверхность, способную обеспечить образование активной пленки флегмы и, при небольшой величине задержки, высокий процент свободного объема; это допускает большую скорость пара, что повышает производительность колонки и способствует понижению давления в ней. Кроме того, насадка должна достаточно равномерно укладываться в центральной трубке для уменьшения каналообразования и возможности местных скоплений флегмы.

Для скрубберов, заводских колонн и лабораторных колонок давно уже применяют насадку из колец, представляющую собой керамические, фарфоровые или стеклянные цилиндры, внешний диаметр которых равен высоте. С уменьшением диаметра кольца эффективность колонки увеличивается. Так, при диаметре кольца 6,32 мм число теоретических тарелок на 1 м равнялось 3,8, а при диаметре кольца 3,20 мм число теоретических тарелок на 1 м равнялось 6,5 (см.7, стр. 78). Значительно эффективнее этих колец оказались, по данным Лонгинова и Прянишникова5, обрезки проволочной спирали диаметром 5 м и высотой 5 - 6 мм. Несравненно более эффективной является насадка из одиночных витков стеклянной спирали33. Как показало исследование Казанского, Либермана и Стерлигова52, эффективность колонки с высотой ректифицирующей части 140 - 150 см и диаметром 11 - 20 мм, заполненной стеклянными витками внешнего диаметра около 4 мм, изготовленными из стеклянной нити диаметром около 0,8 - 1,0 мм, составляет 20 - 24 ТТ. Колонки, которые испытывались ими, были снабжены обогревающей и изолирующей муфтами из двух стеклянных трубок и головкой полной конденсации (подробнее об устройстве колонок такого типа33, 52, 53 см. ниже).

Такая же колонка, но с высотой ректифицирующей части 51 см и без обогрева, что значительно упрощает работу, обладает эффективностью в 9,5 ТТ. Большим преимуществом колонок с насадкой из стеклянных витков является небольшое сопротивление потоку пара. Это позволяет быстро проводить разгонку сравнительно больших количеств (3 - 5 л) жидкости. Так как колонка цельностеклянная, то на ней можно перегонять жидкость почти любого химического состава.

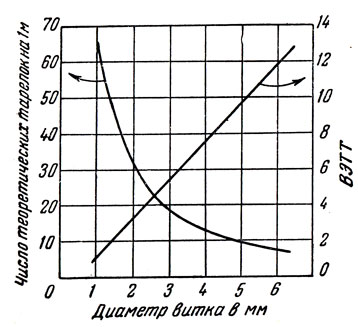

Еще более эффективна насадка из мелких одиночных витков, которые можно легко изготовить из проволоки. Для этой цели наиболее подходящей является проволока диаметром 0,25 - 0,30 мм из какого-либо коррозионноустойчивого сплава, например нихрома, никелина, монеля. Эффективность насадки увеличивается с уменьшением диаметра витка (рис. 26). При этом, однако, возрастает гидравлическое сопротивление насадки, а также величина задержки*.

* (Изображенная на рис. 26 зависимость эффективности насадки от диаметра витка приближенная, так как она не отражает влияния орошения и определена на приборах разной высоты и различной конструкции, т. е. в не вполне сравнимых условиях.)

Казанский, Розенгарт и Соловова53 нашли, что для лабораторных колонок, рассчитанных на перегонку небольших количеств жидкости, целесообразно применять насадку из витков внешним диаметром 1,2 - 1,5 мм при диаметре ректифицирующей трубки колонки 6 - 9 мм. Эффективность колонки с высотой ректифицирующей части 280 мм и внутренним диаметром 8 мм с насадкой из таких витков составляет 23 ТТ. Большим достоинством насадки из одиночных витков является то, что в широких пределах орошения (определение числа теоретических тарелок при полном возврате) эффективность колонки изменяется незначительно; чем меньше эффективность колонки, тем меньше сказывается на ней изменение скорости орошения.

Насадка из витков с внешним диаметром 1,5 мм была с успехом применена для разгонки сжиженных газов (бутиленов)54. Вообще следует отметить, что разгонка газов может быть проведена при любой насадке, если муфта колонки пригодна для работы при низких температурах. При этом необходимо лишь учитывать, что отношение объема пара к объему жидкости в подобных случаях больше и, следовательно, желательна насадка с большим свободным объемом.

Рис. 26. Влияние диаметра витка насадки на ее эффективность

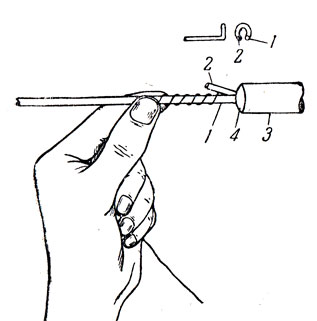

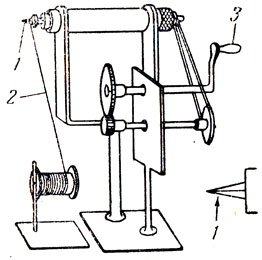

Процесс изготовления насадки из витков спирали состоит в следующем. Проволоку навивают на железный (или лучше стальной) стержень, диаметр которого на 0,1 - 0,2 мм меньше, чем требуемый диаметр витка, а длина равна 15 - 20 см. Стержень укрепляют на оси электромотора, скорость вращения которого регулируют реостатом. Весьма удобно при этом конец стержня 1 изогнуть петлей, как показано на рис. 27, и припаять петлю к торцу оси мотора. Затем конец проволочки пропускают между стержнем 1 и крючком 2, поворачивают рукой ось 3 (2 - 3 оборота) и включают мотор. Проволоку держат, как показано на рис. 27, прижимая ее большим пальцем к стержню, и навивают витки вплотную один к другому. Когда намотка всего стержня закончена, останавливают мотор и отрезают проволоку как можно ближе к спирали (при этом надо быть осторожным, так как спираль, раскручиваясь, может больно ударить).

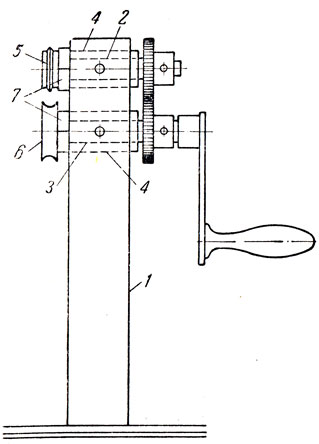

Разрезать спираль на витки удобно при помощи прибора, описанного Дубовым и Ширяевым55 и изображенного на рис. 28. На стойке 1, прикрепленной шурупами к столу, имеется два вала 2 и 5, соединенных шестернями и установленных в бронзовых втулках 4. На верхний вал надет циркульный нож 5, на нижний - ролик 6, служащий ложем для опирали. Диаметр кольцевого паза в ролике равен диаметру разрезаемой спирали. Отверстия в бронзовых втулках для валов просверливаются эксцентрично. Поворачивая шестигранники 7, выточенные на одном конце втулок, можно менять расстояние между роликом и ножом. Набор роликов позволяет разрезать спирали разных диаметров. Спираль надевают на стержень такого же диаметра, как и тот, на который спираль была навита, и пропускают ее между роликом и ножом, поворачивая ручку. При этом спираль разрезается продольно. Угол заточки ножа должен быть настолько мал, чтобы концы витков при разрезании спирали сильно не расходились. С помощью такого прибора можно изготовить в течение рабочего дня, как пишут авторы, 100 см3 насадки из одиночных витков. Изготовление такой насадки может быть упрощено, однако лишь за счет увеличения длительности процесса. Намотку спирали можно производить вручную, как это описано в книге Чмутова9; разрезать же спирали на витки можно ножницами (лучше маленькими - маникюрными). Одно кольцо ножниц при этом рекомендуется зажать в настольные тиски.

Рис. 27. Намотка металлических спиралей: 1 - стержень для намотки спирали; 2 - крючок для закрепления проволоки (в трех проекциях); 3 - ось мотора; 4 - припой

Рис. 28. Прибор для резки металлической спирали на витки: 1 - стойка; 2, 3 - валы; бронзовые втулки; 5 - циркульный нож; 6 - нижний ролик с полукруглой выемкой; 7 - шестигранники для поворота втулок

Стеклянные витки (см. также56, 58) делают таким же образом и из стеклянных палочек. Простейший способ состоит в том, что из стеклянной палочки вытягивают длинную нить (диаметром 0,4 - 1 мм), которую навивают на латунный или стальной стержень, протертый суспензией графита в смазочном масле. Один конец стержня расплющивают и просверливают или же расщепляют. В отверстие или в вилку вставляют конец стеклянной нити, размягчая ее в пламени обычной лабораторной или паяльной горелки, и навивают на стержень. Еще удобнее навивать спирали на станочке, как это описано Чмутовым9. Изготовление спиралей описано также и в ряде других работ (см.7, 56, 58 и обзорную статью8).

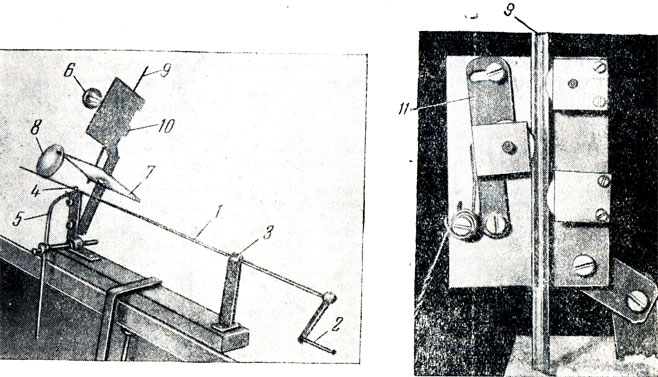

Рис. 29. Станок для намотки стеклянных спиралей: 1 - винт со стержнем; 2 - ручка; 3 - неподвижная гайка; 4 - подшипник, центрирующий стержень; 5 - ручная стеклодувная горелка; 6 - маховик механизма для подачи стеклянной палочки; 7 - асбестовый картон; 8 - лупа; 9 - стеклянная палочка; 10 - механизм для подачи стеклянной палочки; 11 - пластинка, к которой прикреплен ведущий ролик

На рис. 29 изображен станок, позволяющий навивать очень ровные спирали из стеклянной палочки без предварительного вытягивания нитей56. На подставке, прикрепленной к столу шурупами или струбцинкой, имеются две стойки. Одна из этих стоек имеет неподвижную гайку 3, в которой при помощи ручки 2 вращается винт; другая же стойка несет втулку с подшипником 4, через который проходит стержень, служащий для наматывания спирали. Стержень прикреплен к винту. К левой стойке при помощи муфты и двух железных пластинок прикреплен механизм 10, подающий стеклянную палочку 9. Этот механизм (показанный на рис. 29 справа) смонтирован на металлической пластинке, на которой укреплены два ролика. Третий ролик - ведущий - укреплен на пластинке 11. Ось ведущего ролика имеет маховик 6. Пластинка 11 прижимается пружиной вправо. Между роликами крайними справа и ведущим роликом вставляется стеклянная палочка, которую можно поднимать и опускать, вращая маховик 6. Чтобы стеклянная палочка не скользила, на ролики, имеющие по окружности желобки, надеваются кольца из тонкостенной резиновой трубки.

Стеклянную палочку, оттянув ее конец в нить, закрепляют в подающем механизме, а конец оттянутой нити вставляют в глазок, имеющийся на стержне возле винта 1. Затем тонким языком пламени стеклодувной горелки 5 нагревают нить и, поворачивая ручку 2, наматывают размягченную стеклянную нить на стержень. Пламя стеклодувной горелки направляют так, чтобы оно прогревало конец стеклянной палочки до размягчения и обогревало несколько витков спирали. Продолжая поворачивать винт одной рукой, другой медленно вращают маховик 6, опуская стеклянную палочку вниз по мере того, как из нее вытягивается нить. Скорость подачи регулируют в зависимости от желаемой толщины спирали. Для наблюдения за толщиной нити можно установить перед прибором лупу 8.

Чтобы разрезать спираль на витки, ее надевают на стержень, диаметр которого на 0,15 - 0,20 мм меньше диаметра стержня, служившего для намотки. Далее спираль вместе со стержнем зажимают между двумя деревянными планками в форме лотков, на которые надеты резиновые трубки. На зажатую спираль наносят продольную царапину алмазом или острым концом стеклодувного ножа. Затем планки слегка сдвигают вдоль параллельно друг к другу, отчего витки перекашиваются и ломаются в местах надрезов. Разломанную на витки спираль освобождают от планок и частями прижимают к одному концу стержня. При этом неразделившиеся еще витки разъединяются, а сломанные ссыпаются со стержня. Все оставшиеся витки надевают на проволоку такого диаметра, чтобы целые одиночные витки не могли на ней удержаться. Тогда на проволоке остается небольшое число спиралек в 2 - 3 витка.

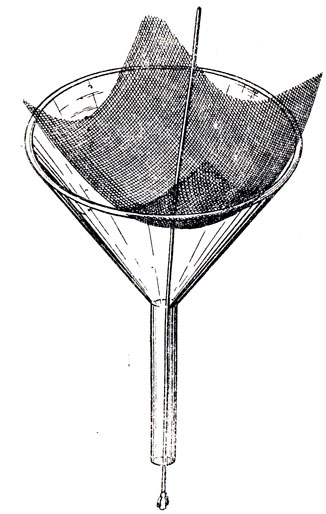

Эффективность колонок с насадкой из одиночных витков проволочной спирали можно значительно повысить, утрамбовав насадку при засыпке. Для этого служит приспособление, изображенное на рис. 30. В воронку диаметром 15 см вставлен кусок обыкновенной сетки, величина отверстий которой подобрана таким образом, что витки просеиваются через них, а цепочки витков задерживаются.

Сквозь воронку и сетку пропущен пруток диаметром около 2 мм (лучше латунный). К нижнему концу прутка припаяны пересекающиеся под прямым углом лопатки, имеющие сверху обтекаемую форму, что уменьшает стремление витков задерживаться на лопатках во время набивки колонки. Длина нижнего края двух лопаток, лежащих в одной плоскости, на 0,5 - 1,0 мм меньше внутреннего диаметра трубки. При набивке колонки одной рукой непрерывно двигают вверх и вниз и поворачивают трамбовку, другой просеивают через сетку витки. Такая набивка колонки высотой 70 см требует 45 - 60 мин. и повышает68 эффективность колонки примерно в 2 раза*.

* (Имеются указания, что насадка с шероховатой, матовой поверхностью более эффективна, чем гладкая, полированная, с блестящей поверхностью. Повидимому, движение пленки жидкости по матовой поверхности носит более турбулентный характер, чем движение по полированной поверхности.)

Николаева59 описала насадку из цилиндриков (высотой 3 мм и диаметром 2,5 - 3 мм) с перегородкой по диаметру, изготовленных из сетки. По данным Николаевой, эффективность колонки высотой 150 см и диаметром 13 мм при скорости возврата флегмы 200 капель в 1 мин. превышает 60 ТТ. Если размер цилиндриков уменьшить до 1,5X1,5 мм, то эффективность насадки, как и следовало ожидать, увеличивается. Так, эффективность колонки высотой в 365 см и диаметром 20 мм, наполненной такой насадкой из сетки, имеющей 40 отверстий на 1 см, равнялась 450 ТТ68.

Рис. 30. Приспособление для трамбовки металлических витков при насыпании их в колонку

Недавно был предложен новый тип насадки (см. обзорную статью8) - седлообразная насадка (рис. 31), изготовленная из квадратных кусков 6,4X6,7 мм латунной сетки (40 отверстий на 1 см, диаметр проволоки 0,11 мм). Насадка из квадратов со стороной 9,5 и 7,9 мм менее эффективна, но обладает, естественно, меньшим гидравлическим сопротивлением. Было высказано предположение, что уменьшение размеров квадратиков сетки еще более повысит эффективность насадки. Влияние размера отверстий и диаметра проволоки не выяснено. Описанную насадку легко изготовить из полосок сетки шириной в 6,4 мм при помощи простого штампа. Исследование насадки показало, что по эффективности она несколько уступает насадке из усеченных конусов (см. ниже), но в то же время обладает меньшим сопротивлением.

Рис. 31. Седлообразная насадка. Размеры, указанные стрелками, равны между собой.

Весьма эффективной является насадка, описанная Левиным. Насадка эта состоит из отрезков спирали треугольного сечения, высота которых равна стороне треугольника. Насадку можно изготовить, навивая проволоку на иглу длиной 0,5 - 0,8 мм, имеющую форму трехгранной пирамиды. На рис. 32 показан станок для намотки такой спирали. Игла 1 укрепляется основанием к втулке. Основание иглы имеет сечение равностороннего треугольника с установленной длиной стороны. При намотке проволоки вновь образующийся виток сдвигает уже намотанную спираль, которая постепенно сползает с иглы. При этом спираль слегка раскручивается, и каждый треугольный виток повертывается в своей плоскости на небольшой угол по отношению к соседним виткам. Готовую спираль, имеющую вследствие этого винтообразную форму, разрезают ножницами на отрезки по 4 - 6 витков в зависимости от соотношения диаметра проволоки и длины стороны треугольника.

Рис. 32. Станок для намотки треугольной спирали: 1 - игла; 2 - проволока; 3 - рукоятка

Такая насадка из медной проволоки диаметром 0,2 мм при размерах элемента насадки 1X1,3 мм в колонке диаметром 15 мм и высотой 160 см обладала максимальной эффективностью в 170 ТТ (определено на смеси гептан - изооктан). Насадка обладает большой пропускной способностью - до 7 мл/мин и относительно небольшой задержкой в 22 мл (или 0,1 мл на 1 см3 насадки). Судя по опубликованным данным, эффективность описываемой насадки сильно зависит от величины орошения, что сближает эту насадку с сеточными насадками.

Эффективность насыпной насадки, как и следовало ожидать, увеличивается с уменьшением размеров элементов, ее составляющих. Для каждой из насадок должен существовать нижний предел размера частицы, при дальнейшем уменьшении которого эффективность насадки уменьшается.

Таким образом, одной и той же эффективности можно добиться или уменьшая до известного предела величину элемента насадки при неизменной высоте колонки или увеличивая высоту колонки при неизменной величине элемента насадки. Взаимосвязь между высотой слоя насадки, размером ее элемента и эффективностью еще не найдена. Между тем моделирование в области ректификации оказалось бы полезным для развития как заводской, так и лабораторной аппаратуры.

Существенным недостатком насыпных насадок является неравномерное распределение флегмы по сёчению и высоте колонки Жидкость стекает по насыпной насадке конусообразно, концентрируясь по мере стекания у стенок трубки, что уменьшает поверхность соприкосновения жидкости и пара и создает возможность каналообразования. По этой причине для скрубберов, например, отношение высоты Н к диаметру D должно быть не больше 7; лишь в исключительных случаях допускается  (см.60). Поэтому в колонках, у которых обычно

(см.60). Поэтому в колонках, у которых обычно  , при работе с насыпными насадками помещают на некотором расстоянии друг от друга устройства, препятствующие стеканию флегмы к периферии или собирающие ее вновь к центру33, 51. К их числу относятся капельники, простая перетяжка (глубиной в 2 - 4 мм) центральной трубки, размещение в слое основной насадки небольших слоев насадки с большей величиной элемента или насадки другого типа.

, при работе с насыпными насадками помещают на некотором расстоянии друг от друга устройства, препятствующие стеканию флегмы к периферии или собирающие ее вновь к центру33, 51. К их числу относятся капельники, простая перетяжка (глубиной в 2 - 4 мм) центральной трубки, размещение в слое основной насадки небольших слоев насадки с большей величиной элемента или насадки другого типа.

В колонках высотой 60 см и выше эти устройства следует помещать на расстоянии не менее 20 - 25 см друг от друга. Насколько это целесообразно, видно из упомянутой уже работы Казанского с сотрудниками33. Согласно приводимым ими данным колонка диаметром 11 мм и высотой 149 см, наполненная стеклянными витками, обладала эффективностью в 18 ТТ. Эффективность этой же колонки с насадкой из стеклянных витков, расположенной в три секции с прослойками из насадки другого типа, равнялась 24 ТТ. Для насадочных колонок одного и того же типа и диаметра с одинаковой насадкой, но различающихся по высоте, ВЭТТ растет или, что то же, число теоретических тарелок уменьшается с увеличением длины ректифицирующей части. Отсутствие пропорциональности между увеличением длины и эффективностью отмечали уже Лонгинов и Прянишников5. Причина этого кроется главным образом в только что описанном явлении неравномерного распределения флегмы в насадке по высоте колонки и сопутствующем ему образовании каналов.

Несколько менее ясна зависимость эффективности колонок от их диаметра. Казанский, Либерман и Стерлигов52 нашли, что изменение диаметра от 8 до 22 мм у колонок с насадкой из стеклянных витков при большом орошении не оказывает существенного влияния на эффективность. Этой же точки зрения придерживаются Лонгинов и Прянишников5. При малой величине орошения, однако, с уменьшением диаметра эффективность, повидимому, возрастает. Жаворонков (см.60, стр. 37) показал, что при диаметре трубы, соизмеримом с диаметром элемента насадки, наличие стенок трубы влияет на характер распределения насадки. Для колец Рашига, например, стенки перестают оказывать влияние на распределение насадки лишь при отношении диаметра кольца к диаметру трубы, меньшем чем 0,09. В то же время с увеличением диаметра колонки растет задержка, что должно отрицательно сказываться на четкости разделения смеси при ректификации. Все эти и другие явления, связанные с изменением диаметра колонки, безусловно влияют в какой-то мере на ее эффективность.

Влияние материала насадки освещено в литературе весьма мало. По мнению Гадаскина61, эффективность насадки увеличивается с увеличением ее теплопроводности.

При пользовании насыпной насадкой в центральную трубку необходимо вставить опору, т. е. какое-нибудь приспособление, поддерживающее слой насадки. Гадаскин61 рекомендовал воспользоваться для этой цели дырчатым конусом или конусом из проволочной спирали. Подобная опора для насадки разделяет внизу потоки жидкости и газа и тем самым уменьшает склонность колонки к захлебыванию (увеличивает ее пропускную способность); стекающая флегма направляется при этом к стенкам трубки, а пары - в центр. Целесообразно как в верхней, так и, особенно, в нижней части ректификационной трубки делать расширения (рис. 33) с тем, чтобы свободное сечение насадки в этих местах равнялось сечению узкой части центральной трубки (диаметр расширения примерно в 1,5 раза больше диаметра остальной трубки). В нижнее расширение вставляют сеточный цилиндр с донышком из той же сетки, как это показано на рис. 33. Насадка засыпает пространство между стенками трубки и цилиндра и по ней стекает жидкость; пар же проходит в верхнюю часть сеточного цилиндра.

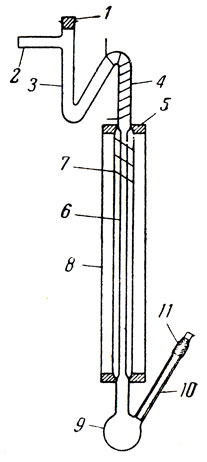

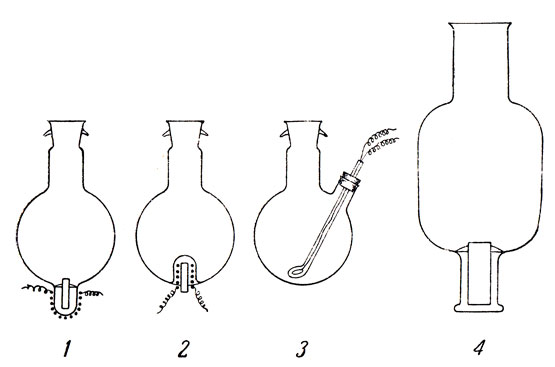

Простейшими по устройству колонками для насыпных насадок являются колонки, описанные в работах академика Б. А. Казанского с сотрудниками33, 52, 53. При весьма простом устройстве термоизолирующей и обогревательной рубашек эти колонки дают при работе хорошие результаты. Возможно, что эффективность насадки не полностью используется из-за несовершенства рубашки; этот недостаток, однако, окупается простотой устройства, позволяющей быстро изготовлять высокоэффективные колонки в лабораторной обстановке. Колонки подобного типа можно использовать также и с любыми упорядоченными насадками. Устройство колонки видно из рис. 33.

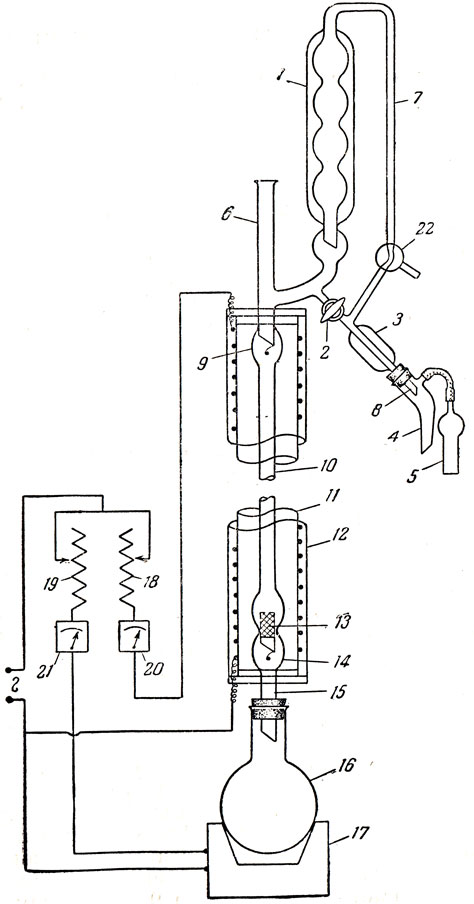

Колонка имеет головку полной конденсации, состоящую из конденсатора 1, в котором конденсируются пары, поднимающиеся из центральной трубки, крана 2 для отбора дестиллата, холодильника 5, охлаждающего дестиллат, трубки 6 для термометра, соединительной трубки 7 и отводной трубки 5, служащей для отвода пара или жидкости. Головка соединяется с центральной трубкой через верхний счетчик капель 9.

Ректифицирующая часть колонки состоит из центральной ректифицирующей трубки 10, в которой помещается насадка. Центральная трубка оканчивается внизу расширением 13 и капельником 14. В расширение на 1/2 - 2/3 высоты вставляется колпачок из сетки, который удерживается в узкой части перехода между расширением и капельником; диаметр этого перехода равен диаметру ректифицирующей трубки. Внутренний диаметр расширения должен быть примерно в 1,5 раза больше внутреннего диаметра центральной трубки. Нижний конец центральной трубки 10, на которую надевается колба (куб), называется хвостовиком (15).

Верхняя часть центральной трубки спаяна с головкой. Если пользуются насадкой из одиночных витков проволочной спирали, которые желательно трамбовать, то головку вставляют на корковой пробке (или на шлифе) в более широкую трубку, припаянную к центральной трубке наподобие расширения форштосса холодильника. Нижний конец трубки головки служит тогда капельником.

Центральная трубка окружена рубашкой, состоящей из двух трубок: обогревающей 11, на которую намотан нагревательный элемент, и изолирующей 12, создающей теплоизолирующий воздушный слой. Все три трубки соединены на пробках. Нижние пробки плотно прилегают к стенкам трубки, препятствуя прохождению воздушных потоков сквозь рубашку.

Размеры отдельных частей колонки могут варьировать в широких пределах. Так, например, внутренний диаметр центральной трубки может изменяться от 5 - 6 до 20 - 30 мм, а высота от 15 - 30 до 150 - 300 см. Указать размеры колонки чрезвычайно трудно: они определяются свойствами применяемой насадки, требуемой эффективностью и производительностью колонки, а также объемами и свойствами жидкостей, которые предполагают разгонять (некоторые сведения о выборе размеров колонки приведены в гл. IX; чертежи некоторых колонок приведены в приложении IV).

Рис. 33. Ректификационная колонка: 1 - конденсатор; 2 - кран для отбора дестиллата; 3 - холодильник; 4 - изогнутый переход; 5 - хлоркальциевая трубка; 6 - трубка для термометра; 7 - соединительная трубка; 8 - отводная трубка; 9 - верхний счетчик капель (счетчик орошения); 10 - центральная трубка с насадкой; 11 - обогревающая трубка рубашки; 12 - изолирующая трубка рубашки; 13 - расширение центральной трубки с сетчатым колпачком; 14 - нижний капельник; 15 - хвостовик; 16 - колба (куб); 17 - колбонагреватель; 18, 19 - реостаты; 20, 21 - амперметры; 22 - трехходовой кран с полулунным ходом

Во всяком случае зазор между изолирующей и обогревающей трубками рубашки должен быть меньше, чем зазор между обогревающей и центральной ректифицирующей трубками. Это обеспечивает более равномерное распределение температуры вдоль оси муфты. Некоторые авторы советуют с этой же целью помещать в пространстве между обогревающей и центральной трубками еще одну трубку. На обогревающую муфту намотана спираль из проволоки сопротивлением 60 - 80 ом (при 120 в). Витки спирали желательно наматывать возможно ближе друг к другу. Однако расстояние между витками определяется имеющимися в распоряжении работника лаборатории проволокой и трубкой. Ниже приводится примерный расчет (см. также9, 10). Например, имеются нихромовая проволока диаметром 0,5 мм и трубка диаметром 35 мм, длиной 50 см. Сопротивление 1 м подобной проволоки равно 5,8 ом. Чтобы сопротивление равнялось 70 ом, требуется намотать примерно 12 м. Длина окружности трубки равна примерно 11 см. Следовательно, на трубке должно быть 109 витков; длина трубки 50 см, поэтому расстояние между витками равно примерно 4,5 мм.

Так как проволока при нагревании расширяется, а наматывается она обычно в холодном состоянии, то для того, чтобы она не смещалась, на трубку перед намоткой проволоки наклеивают с помощью каолина (или другой отмученной глины или жидкого стекла) две полоски тонкой асбестовой бумаги, на которую затем наматывают проволоку. Можно также производить намотку горячей проволоки, что, однако, сложнее. Если трубка, на которую наматывают проволоку, сделана не из термостойкого стекла, то ее всю следует покрыть равномерным слоем асбестовой бумаги, оставив с противоположных сторон две полоски незакрытого стекла для наблюдения. Концы проволоки закрепляются жгутами из более толстой проволоки или муфточками из медной фольги. Можно также намотать нагревательную спираль поверх двух тонких асбестовых шнурков, натянутых по образующим с противоположных сторон трубки. Для регулирования обогрева пользуются ползунковым реостатом на 150 - 200 ом или лабораторным автотрансформатором на 1 - 2 а и амперметром на 1 - 5 а. Для регулирования нагрева колбы плиткой необходим реостат на 50 ом или автотрансформатор на 9 а и амперметр на 5 а.

Колонки с упорядоченной насадкой. Новейшие колонки с упорядоченными насадками значительно более эффективны, чем колонки с насыпными насадками (при одинаковых габаритах), вследствие равномерного распределения флегмы, большей величины активной поверхности, меньшего количества мест, где застаивается флегма, и почти полного отсутствия каналообразования. К колонкам этого типа можно отнести также колонку из елочного дефлегматора и колонку Дэвиса. В последних двух перегонных приборах, однако, во время проведения процесса создается слишком толстый слой пара, граничащий со слоем жидкости. Кроме того, толщина слоя жидкости в некоторых местах поверхности колонок также слишком велика (например между стенкой трубки и нижней поверхностью наклоненной вниз наколки в елочном дефлегматоре), а в колонке Дэвиса сечение слоя жидкости имеет форму сегмента; это затрудняет переход вещества из пара в жидкость и обратно и, следовательно, ограничивает эффективность приборов. Кроме того, колонки Дэвиса обладают небольшой внутренней поверхностью. С целью увеличения поверхности соприкосновения и максимально возможного уменьшения толщины слоев пара и жидкости была сконструирована колонка высотой 150 см (см. обзорную статью8), состоящая из четырех вставленных друг в друга трубок с зазором между ними в 1 мм. Чтобы флегма стекала по поверхности всех трубок, в верхней части колонки помещен специальный распределитель флегмы. Кривая зависимости эффективности от орошения у изготовленной таким путем колонки имеет максимум, равный примерно 97 ТТ при скорости стекания флегмы в куб в 190 мл/час.

Описаны также колонки (см. обзорную статью8), состоящие из параллельного пучка трубок, вставленных в одну общую трубу. Изготовление колонок из параллельных трубок связано с большими трудностями. При сборке их особое внимание приходится обращать на тщательность изготовления и установки распределителей флегмы.

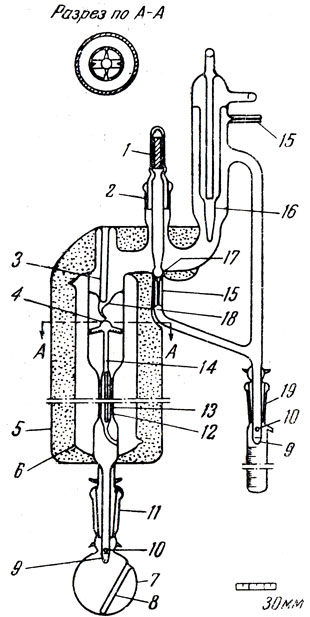

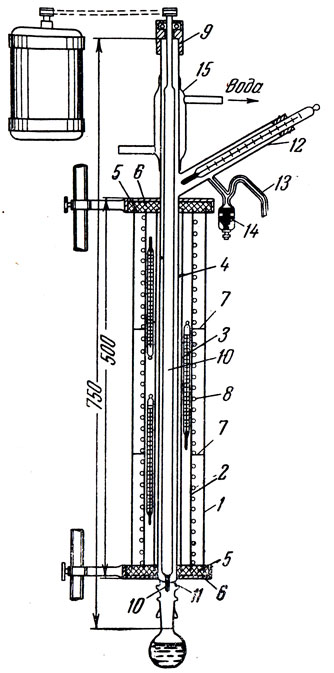

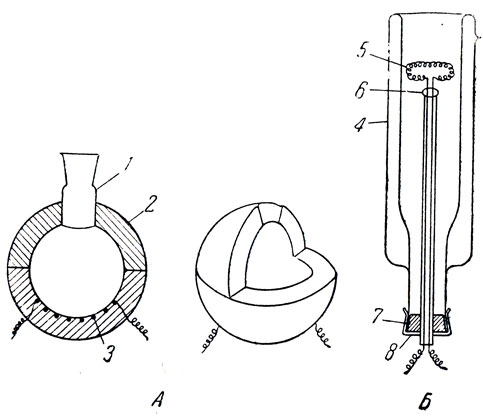

Одной из лучших современных колонок для малых количеств вещества является полумикроколонка из двух концентрических трубок (см. обзорную статью8), зазор между которыми составляет 0,75 мм. Устройство колонки видно из рис. 34. Ректифицирующая часть ее состоит из двух концентрически расположенных трубок: наружной 12 с внутренним диаметром 8,0±0,01 мм и внутренней 13 (запаянный с обоих концов барометрический капилляр) диаметром 6,5±0,1 мм. Трубки должны быть строго цилиндрическими и прямыми (стеклянная палочка заменена барометрическим капилляром вследствие более правильной цилиндрической формы последнего). Расстояние между заплавленными концами внутренней трубки равно 305 мм. Сплавленные концы трубки вытягивают в палочки диаметром 2 мм.

К верхнему концу палочки припаивают распределитель флегмы 4. Он представляет собой стеклянный шарик диаметром 8 мм, к которому припаяно два стеклянных лотка для стока флегмы.

Лотки изготовляются из отрезков сточенной до половины стеклянной трубки внешнего диаметра 7 мм и припаиваются с наклоном в 15° к горизонтали. Концы лотков срезаются под углом 30° к вертикали и перпендикулярно длине лотка. На дне лотков прорезаются щели длиной 3 мм (начиная от конца) и шириной 1 мм. Концы лотков отстоят примерно на 1 мм от внутренней стенки верхней расширенной части наружной трубки (диаметром 25 мм).

Шарик 4 должен быть строго центрирован; для этого к палочке, на которой он сидит, припаиваются два упора 14 под углом 90° к лоткам и 180° друг к другу; упоры эти в процессе дальнейшего изготовления припаиваются к наружной трубке.

На нижней палочке, оттянутой от внутренней трубки, на расстоянии 50 мм от конца самой трубки делается петелька, в которую продевают конец медной проволоки диаметром 0,75 мм; проволоку обвивают спиралью вдоль всей трубки. Проволочная спираль центрирует внутреннюю трубку по отношению к наружной при дальнейшем изготовлении колонки. К верхнему концу наружной трубки длиной 305 мм и диаметром 8 мм припаивают отрезок трубки диаметром 25 мм. Затем в наружную трубку через припаянный широкий отрезок вставляют внутреннюю (медную спираль осторожно стачивают тонкой наждачной бумагой так, чтобы внутренняя трубка плотно входила в наружную, нигде не "заедая").

Рис. 34. Полумикроколонка из концентрических стеклянных трубок: 1 - железный сердечник; 2 - шлиф 14х20 мм; 3 - карман термопары головки; 4 - распределитель флегмы; 5 - магнезитовая теплоизоляция; 6 - посеребренная вакуумная рубашка; 7 - куб; 8 - карман термопары куба; 9 - конец трубки, срезанный на 45°; 10 - отверстие для пара; 11 - шлиф 14X35 мм; 12 - наружная трубка колонки (внутренний диаметр 8±0,01 мм); 13 - внутренняя трубка (внешний диаметр 6,5±0,1 мм); 14 - два поддерживающих упора; 15 - капиллярные трубки; 16 - конденсатор; 17 - пришлифованное гнездо клапана для отбора дестиллата; 18 - трубка с внешним диаметром 10 мм, срезанная на 45° с капельником на конце; 19 - шлиф 12X30 мм

Конец проволоки вынимают из петельки и откусывают у самого края наружной трубки. После этого внутреннюю трубку вытаскивают еще немного вниз из наружной и сплавленный конец слегка отгибают в сторону. Установив внутреннюю трубку в требуемом положении, припаивают к нижнему концу наружной трубки отрезок другой трубки диаметром 18 мм. При этом необходимо тщательно следить за тем, чтобы не уменьшился зазор между внутренней и наружной трубками. Затем припаивают отогнутый конец внутренней трубки к стенке нижней расширенной части наружной трубки (диаметр 18 мм). В верхний конец (диаметр 25 мм) эксцентрично впаивается капельник, представляющий собой трубку с косо отточенным концом, к самой нижней точке которого припаивается палочка, направляющая поток флегмы на шарик распределителя (нижний конец палочки должен отстоять от шарика на 2 мм).

К колонке припаивают последовательно рубашку 6, нижний капельник и шлиф 11, головку и карман термопары 5, имеющий тонкие стенки у донышка. Колонку "закаливают", протягивая через нее при этом слабый ток воздуха во избежание перегревов и натяжений стекла.

Проволоку растворяют в царской водке или в азотной кислоте. Чтобы выяснить, по всей ли длине центрирована внутренняя трубка, хвостовик колонки соединяют резиновой трубкой с уравнительной склянкой, наполненной жидкостью. Опуская и поднимая уравнительную склянку, перемещают мениск в кольцевом пространстве между трубками. При правильном расположении трубок форма мениска не должна изменяться. Проверку производят вначале с водой, а затем с каким-либо углеводородом. Рубашку колонки серебрят изнутри и откачивают, нагревая ее в закалочной печи с постепенным подъемом температуры до 300°; откачивание продолжают до тех пор, пока давление не упадет до 10-6 мм рт. ст. После этого температуру снижают до 125°, продолжая откачивание до тех пор, пока давление не упадет до 4·10-7 мм. Эвакуирование муфты следует вести непрерывно в течение 48 час. После этого ее отпаивают и дают остыть в печи до комнатной температуры. Колонку дополнительно изолируют слоем магнезитового теплоизолирующего материала 5 толщиной 2,5 см.

Сферический конец клапана 17 для отбора дестиллата изготовляют в латунной форме. Гнездо клапана вытачивают с помощью шарика (от шарикового подшипника), прикрепленного к прутку. Притирку производят вначале мелким карборундом, а затем полируют шлиф окисью церия. Термопару укрепляют в кармане с помощью медного цемента для пломбирования зубов.

Подогреватель для колбы изображен на рис. 46, Б (стр. 92). Он состоит из эвакуированного, но не посеребренного сосуда, в котором помещен нагреватель (61 см нихромовой проволоки диаметром 0,5 мм). Ток подводится с помощью двух вольфрамовых проволок, вплавленных в трубку из стекла пирекс. Трубка соединена с сосудом при помощи пробки, привязанной к рожкам проволочкой.

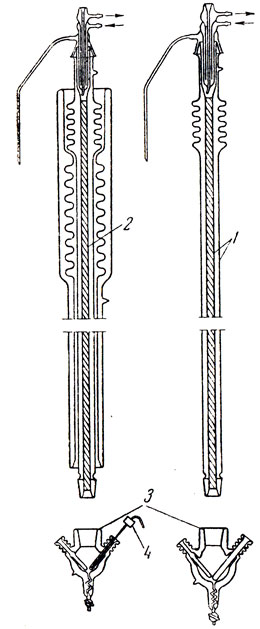

Одной из первых эффективных колонок с упорядоченной насадкой является также хорошо известная у нас колонка Подбильняка49, 63, 86. Ректифицирующая часть первой модели этой колонки представляла собой центральную трубку диаметром 3,0 - 4,0 мм и длиной 70 см. При перегонке очень малых объемов сжиженных газов (до 5 мл) диаметр центральной трубки уменьшают до 2,6 мм. В современных моделях длину трубки иногда увеличивают до 100 см. В центральную трубку вставляется проволочная спираль, имеющая 2,4 - 2,8 витка на 1 см длины из проволоки диаметром 0,8 мм.

Для повышения эффективности колонки в центральную трубку можно вставить спираль, изготовленную из проволоки диаметром 1,4 - 1,6 мм и равномерно обточенную так, чтобы сечение проволоки представляло полукруг. Существенно, чтобы спираль очень плотно прилегала к стенкам. Вместо проволоки круглого или полукруглого сечения можно применять проволоку квадратного или прямоугольного сечения. Центральную трубку помещают в вакуумную посеребренную муфту, имеющую внутриметаллический, полированный с обеих сторон, цилиндрический рефлектор. Рефлектор имеет с противоположных сторон отверстия.

Муфту серебрят, оставляя с противоположных сторон по всей длине ее полоски, не покрытые серебром. Это дает возможность наблюдать за центральной трубкой. В верхней части муфт находится расширение, в которое вставляется конденсатор, облегающий центральную трубку. В конденсатор периодически наливают жидкий воздух (или азот), следя за постоянством скоростей стекания флегмы и отбора паров. К верхнему концу центральной трубки присоединен тройник, в один конец которого вставлена термопара; боковой же отвод тройника служит для отбора пара.

Рис. 35. Колонка Подбильняка: 1 - центральная трубка с вакуумной рубашкой; 2 - центральная трубка с вакуумной рубашкой и вакуумной муфтой; 3 - куб с вакуумной теплоизоляцией; 4 - нагреватель, вставленный в карман

Спаи термопары располагают по оси центральной трубки против середины резервуара конденсатора.

Отогнанный газ собирают в предварительно эвакуированные термостатированные бутыли. Объем собранного газа измеряется манометром, соединенным с приемником-бутылью (приемники предварительно калибруют по манометру, впуская измеренные объемы газа). При перегонке необходимо следить за постоянством давления в колонке по другому манометру.

Образцы отдельных фракций газа из бутыли можно перевести для дальнейших исследований в бюретки. Эффективность колонок Подбильняка старой модели достигается не образованием пленок жидкости между витками, как это предполагалось раньше, а скорее вследствие спиралеобразного, а может быть и турбулентного движения восходящего потока пара и нисходящего потока жидкости, а также частичного увеличения поверхности флегмы. Эффективность колонки Подбильняка сравнительно невелика (10 - 20 ТТ). Поэтому перегонять на ней вещества с температурой кипения выше 20 - 30° не имеет смысла. Для этой цели в настоящее время применяются значительно более эффективные колонки.

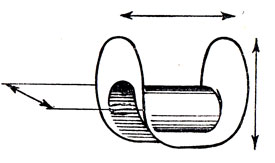

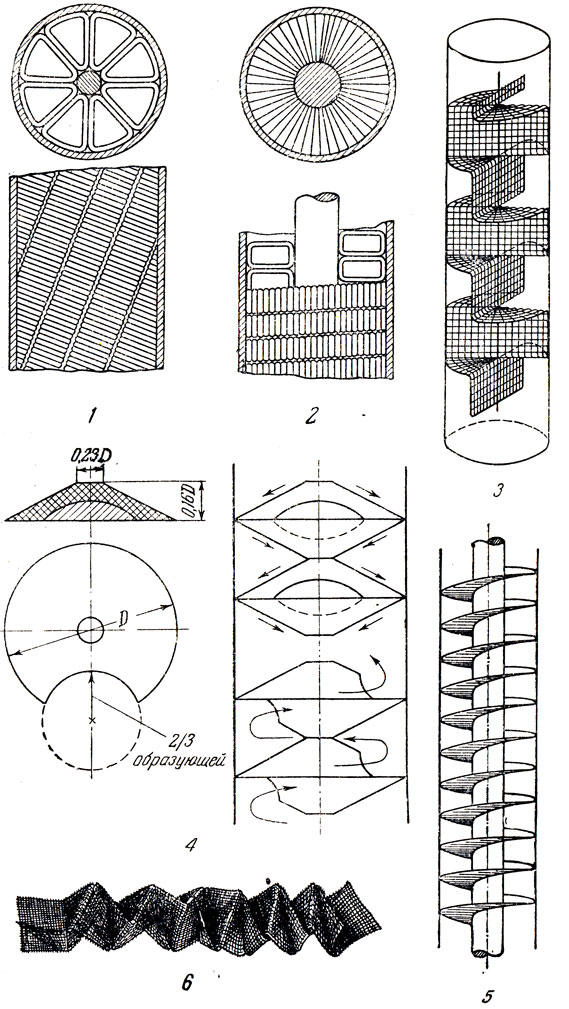

В новых моделях колонок Подбильняка применяется так называемая насадка "Хели-Грид"8, 49, весьма! близкая по принципу действия к насадкам из сеточных спиралей, о которых будет сказано ниже. Эта насадка (рис. 36) состоит из спиралей, сечение которых имеет форму прямоугольника 2 или кругового сектора 1 с вырезанным центральным углом. Готовая спираль или несколько спиралей навиваются вплотную на стержень (спираль из спиралей) и все вместе очень плотно вставляется в стеклянную трубку. Центральная трубка снабжается эвакуированной рубашкой, вместе с которой она помещается в описанную выше муфту. Для колонок с большим диаметром поверх первого слоя спиралей навивается второй и т. д. Трудно сказать, действительно ли эта насадка обладает такой эффективностью, как об этом сообщает Подбильняк (100 ТТ на 1 м). Изготовление насадки "Хели-Грид" представляет заметные трудности (см. также68, стр. 205) .

На рис. 35 приведена схема колонки Подбильняка с насадкой "Хели-Грид", предназначенная для перегонки жидкостей, кипящих выше комнатной температуры.

Насадка, изготовленная по типу "Хели-Грид", но из обычных проволочных спиралей, судя по описанию65, которое мы частично приводим ниже, легко может быть изготовлена в любой лаборатории. Спирали для нее делают из нихромовой проволоки, наматывая последнюю на стальной прут диаметром 1,57 мм и длиной 100 - 150 см, укрепленный на токарном станке (см. также стр. 55); готовую спираль наматывают на сердечник, которым служит палочка из стекла пирекс. Если диаметр сердечника выбирается меньшим чем 2 мм, то вместо стеклянной палочки рекомендуется брать более прочную барометрическую трубку. На обоих концах палочки требуемой длины делают "глазки" диаметром около 2 мм. Прикрепив к одному из глазков концы спиралей, наматывают их вплотную друг к другу с равномерным натяжением, достаточным для того, чтобы удержать спираль на месте. Когда спирали намотаны, концы их прикрепляют к другому глазку. Для колонки выбирают отрезок трубки (пирекс), разность внутренних диаметров которой на расстоянии 60 см не превышает 0,2 мм. Трубка эта должна обладать такими диаметрами, чтобы насадка свободно проходила в ее широкую часть и в то же время не могла бы пройти в узкую. Насадку вставляют в трубку "до упора", предварительно очистив и насадку и трубку и смазав их маслом. Затем промывают трубку эфиром, сушат и припаивают к ней с обоих концов шлифы как можно ближе к насадке. Эффективность колонки с такой насадкой длиной в 40 см равнялась 30 - 50 ТТ; лучшие же образцы характеризовались также малым перепадом давления и незначительной задержкой. Колонки были снабжены припаянной вакуумной посеребренной рубашкой, на которую надевалась муфта воздушной теплоизоляции, обогреваемая электрическим током.

Рис. 36. Различные типы упорядоченной насадки: 1, 2 - 'Хели-Грид'; 3 - изогнутая полоска сетки; 4 - колпачки из сетки; 5 - спираль из сетки; 6 - 'гармошка' из двух полосок сетки

Весьма эффективной оказалась насадка из усеченных конусов (см. обзорную статью8), изготовленных из сетки нержавеющей стали с прямоугольными ячейками (15,75X23,0 отверстий на 1 см или 40X60 меш; диаметр проволоки 0,23) и расположенных, как показано на рис. 36, 4 (соотношение размеров конуса вычислено по приведенным в оригинальной статье фотографиям). Боковые полукруглые отверстия располагаются на 2/3 образующей. Конусы складываются вместе попеременно вершинами и основаниями, отверстиями в противоположные стороны, образуя правильный ряд ячеек. Как указывается в опубликованных работах, для описываемой насадки можно применять сетку и из другого материала и других номеров, лишь бы конусы обладали достаточной механической прочностью, а поверхностное натяжение флегмы было бы достаточно велико для того, чтобы отверстия сетки закрывались пленкой и не пропускали паров. Наилучшие результаты, однако, получаются с сеткой указанного размера. Конусы должны плотно прилегать к стенкам трубки, чтобы пленка жидкости между стенкой и стыком конусов не позволяла пару проскакивать вдоль центральной трубки. Во время работы колонки флегма стекает по поверхности конусов, то направляясь к периферии, то собираясь к центру. Пар проходит через боковые отверстия конусов, омывая пленку флегмы попеременно с внешней и с внутренней сторон конуса.

Для полузаводских и заводских колонн была предложена несколько видоизмененная насадка (см. обзорную статью8), состоящая из сетчатых пластин, в которых выдавлено по нескольку трехгранных пирамид и отверстий.

Для увеличения поверхности пленки флегмы была также предложена насадка в виде плоской винтообразной спирали (см. обзорную статью8), заключенной между двумя концентрически расположенными стеклянными трубками (см. рис. 36, 5). Насадку изготовляют из штампованных сеточных шайб (никелевой сетки в 24 или 32 отверстия на 1 см). Каждую шайбу разрезают вдоль радиуса. Разрезанные шайбы соединяют точечной сваркой в длинную непрерывную спираль. Во внутреннее отверстие спирали вставляется запаянная с обоих концов трубка или стержень. Затем витки раздвигают и ввинчивают между ними спираль из толстой проволоки. На внешние края сетки навивают узкую полоску фольги и все вместе вдвигают в стеклянную трубку, которая должна плотно охватывать спираль из сетки. После этого проволочную спираль вывинчивают, оставляя витки насадки равномерно расположенными. Наружную стеклянную трубку нагревают до размягчения. Диаметр ее при этом уменьшается и стенки плотно прилегают к краю сеточной спирали, закрывая щели, сквозь которые мог бы проскочить пар. Это в 5 - 6 раз повышает эффективность колонки. Того же эффекта, т. е. уничтожения щелей между стенками трубки и сеткой, можно достигнуть значительно проще, загибая края сеточных шайб, до сварки их в спираль, вверх под углом в 45° так, чтобы они пружинили и прижимались затем к стенкам наружной трубки. Эффективность такой насадки несколько меньше, чем предыдущей, но в 4,5 раза больше, чем эффективность спирали, края которой не загнуты и которая просто вставляется в трубку. Все насадки этого типа характеризуются незначительными величинами задержки и перепада давления.

Весьма интересная насадка из сеточной спирали другого типа (см. обзорную статью8) (рис. 36, 3), предназначенная для разгонки малых количеств жидкости в колонках диаметром 4 - 6 мм, изготовляется следующим способом. Берется полоска сетки (20 отверстий на 1 см или 24X16 отверстий на 1 см) в 1,5 раза длиннее, чем сама колонка, и примерно на две проволочки шире, чем внутренний диаметр колонки. Крайние продольные проволочки удаляют, а торчащие концы поперечных проволок аккуратно загибают в одном направлении. В таком виде полоска должна плотно входить в трубку. Приготовленную таким образом лету закручивают при помощи пары круглогубцев или плоскогубцев, из которых у одних губы отточены примерно до толщины 1,5 мм. Конец ленты захватывают этими "тонкогубцами" и, отступя на 3 мм, зажимают ленту обычными плоскогубцами.

Затем ленту закручивают на 90°, сближая одновременно плоскогубцы и "тонкогубцы" так, чтобы в конце операции они, будучи повернуты на 90°, плотно прижимались друг к другу. Перехватив ленту "тонкогубцами" под первым сгибом и обычными плоскогубцами на расстоянии 3 мм от "тонкогубцев", закручивают ее в том же направлении на 90°, прижимая плоскогубцы и "тонкогубцы" друг к другу.

Эту операцию повторяют столько раз, сколько требуется витков. В результате получают насадку, изображенную на рис. 36, 3.

Существенно, чтобы все вертикальные плоскости совпадали с осью спирали и пересекались в середине. Для этого нужно хорошо центрировать каждый изгиб, прежде чем делать следующий. В заключение всю насадку раскатывают на твердой поверхности, постукивая плоской дощечкой, до тех пор, пока насадка не станет равномерно цилиндрической. Насадку смазывают олеиновой кислотой и втягивают в трубку при помощи прикрепленного к ее концу куска алюминиевой проволоки. Эту проволоку затем или отрезают, или растворяют в щелочи. Хорошо изготовленная и вставленная в колонку насадка при смачивании ее жидкостью (спиртом) образует в месте соприкосновения сетки со стеклом две непрерывные линии. Если в этих линиях имеется больше 5 - 6 разрывов, то насадка не пригодна для работы. При изготовлении насадки для высоких колонок отдельные спирали соединяют друг с другом. Колонки с насадкой указанного типа, вакуумной рубашкой и обогревом, высотой от 50 до 90 см, обладали эффективностью 28 - 45 ТТ; с их помощью удавалось перегонять 8 - 50 мл жидкости даже при температуре перегонки в 200° (при 1 мм рт. ст.).

С помощью полумикроколонки (рис. 37) с насадкой описанного типа при высоте последней в 13 см и диаметре в 4 мм удается разгонять 0,5 - 1,5 мл жидкости как при атмосферном давлении, так и в вакууме (согласно расчету авторов эффективность колонки равнялась 7 ТТ).

Рис. 37. Полумикроколонка с насадкой из изогнутой полоски сетки: 1 - пробка; 2 - отвод к вакууму; 3 - трубка внутренним диаметром 5 мм; 4 - трубка, обернутая асбестом и нихромовым нагревателем; 5 - отверстие для термометра; 6 - центральная трубка (внутренний диаметр 4 мм, длина 100 мм); 7 - вакуумная рубашка с обогревом; 8 - изолирующая рубашка (наружный диаметр 12 мм); 9 - колбочка; 10 - стеклянная палочка; 11 - резиновая трубка

Каминер и Потоловский64 предложили для разгонки сжиженных газов колонку с насадкой, изготовленной из двух полосок сетки (40 - 50 отверстий на 1 см или 80 - 100 меш), сложенных в виде "гармошки" (см. рис. 36, 6). Эта насадка, которую чрезвычайно легко изготовить, не уступает, согласно утверждению авторов, насадке "Хели-Грид", изготовление которой, как уже говорилось выше, сопряжено с большими трудностями.

Роторные колонки

Для повышения эффективности ректификационных приборов был предложен ряд колонок, в которых те или иные детали вращаются с большой скоростью. Быстрое вращение деталей позволяет придать жидкости или пару или одновременно обеим фазам турбулентное движение, что заметно ускоряет и улучшает обмен компонентами между ними и тем самым - эффективность прибора.

Так, были предложены роторные колонки, состоящие из металлической ленты, свернутой в спираль наподобие часовой пружины, которая вращается вокруг вертикальной оси, проходящей через центр спирали (см. обзорную статью8). Конденсат из головки стекает в центр спирали и под действием центробежной силы распределяется тонким слоем по поверхности ленты. Это увеличивает скорость течения флегмы и придает ее движению турбулентный характер.

Была также описана колонка, состоящая из усеченных конусов, обращенных вершинами вниз66. Конусы прикрепляются попеременно к валу, находящемуся в центре колонки, и к кожуху. Флегма, попадая на вращающийся конус, распределяется по его поверхности и отбрасывается к периферии, где падает на неподвижный конус; по последнему она стекает опять к центру и попадает на лежащий ниже вращающийся конус. В колонке из вращающихся конусов увеличение поверхности соприкосновения флегмы и пара достигается как за счет развитой поверхности всех конусов, так и вследствие того, что флегма отбрасывается с края вращающегося конуса в виде мелких капель.

В литературе описаны колонки, состоящие из стеклянной трубки, внутри которой вращается на подвесе тонкая металлическая лента 8, 51, 53.

Преимущество колонок последнего типа заключается в том, что на них можно перегонять небольшие количества жидкости (2 - 20 мл) с достаточной эффективностью (до 42 ТТ на 1 м)53.

В заключение следует упомянуть о мало известной колонке, в которой вращается винт со скоростью 3000 об/ми.н., сгоняя флегму сверху вниз (см. обзорную статью8).

Все описанные выше роторные колонки имеют теперь скорее исторический интерес. Большие роторные колонки, рассчитанные на перегонку значительных количеств жидкости, уступают как по эффективности, так и по производительности новым насадочным колонкам. Колонка с вращающейся подвешенной лентой, считавшаяся в течение некоторого времени единственной высокоэффективной колонкой для небольших количеств жидкости, в настоящее время, после опубликования данных о колонках из концентрических трубок и о колонке с сеточной спиралью, утратила свое значение.

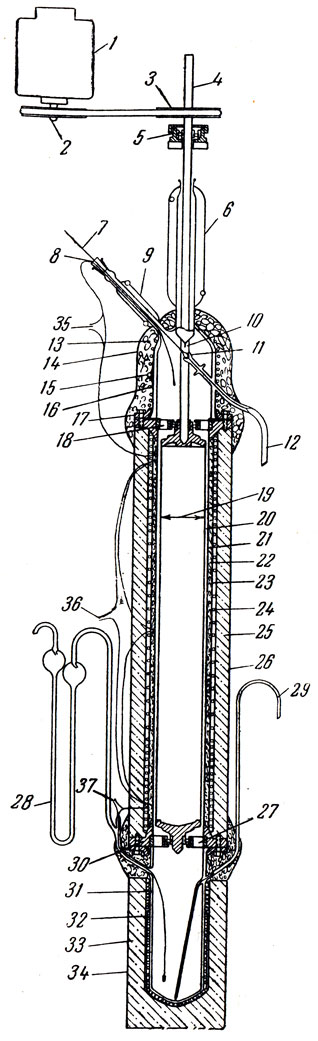

В 1947 г. была описана новая высокоэффективная роторная колонка с вращающимся цилиндром67, 68. Ректифицирующая часть ее состоит из закрытого с обоих концов цилиндра высотой 59 см и диаметром 74,4 мм, вращающегося в трубе со скоростью до 4000 об/мин. Зазор между цилиндром и трубой равен 1,09 мм.

Теоретическое исследование (см.4, 68) так называемой пленочной ректификации, т. е. ректификации в пустых трубах, показало, что скорость процесса определяется в основном скоростью диффузии вещества в паре. Поэтому эффективность и производительность пленочной ректификации увеличиваются с уменьшением диаметра труб или зазора между трубами; они повышаются также с уменьшением скорости испарения жидкости в кубе до известного предела и с увеличением скорости диффузии в паровой фазе, т. е. с увеличением скорости переноса вещества из паровой фазы к поверхности пленки флегмы. При вращении ротора с большой скоростью движение пара становится турбулентным, что ускоряет перенос вещества из паровой фазы к поверхности раздела. Кроме того, в жидкой пленке возникает вихревая диффузия и создаются условия для равномерного стекания жидкости по поверхности трубки без образования струек.

Эффективность роторных колонок можно, повидимому, еще больше повысить, заставив обе трубки - центральную (закрытый цилиндр) и наружную, в зазор между которыми входит пар, вращаться в противоположные стороны. Изготовление таких колонок, однако, связано с затруднениями, так как между вращающейся трубкой и головкой приходится устанавливать специальный сальник.

Эффективность роторной колонки повышается с увеличением скорости вращения ротора и при 4000 об/мин. и орошении, равном около 600 мл/час, достигает 140 ТТ на 1 м. По ходу кривой зависимости ЧТТ от скорости вращения можно предполагать, что с уменьшением орошения будет иметь место дальнейшее повышение эффективности колонки (до некоторого предела).

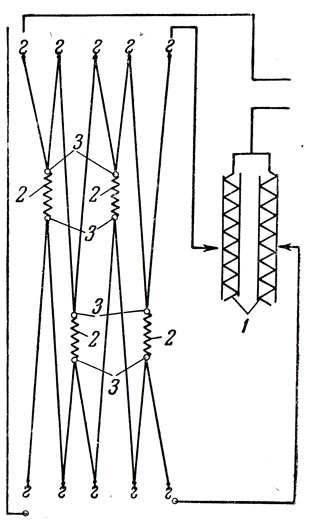

Более подробные сведения о работе роторной колонки можно почерпнуть из литературы67, 68. Устройство описанной роторной колонки видно из рис. 38.

Ректифицирующая часть этой колонки состоит из стальной трубы 21 внутренним диаметром 76,6 мм и длиной 58,5 см, в которой вращается ротор 19 - закрытая с обоих концов труба из стали наружным диаметром 74,4 мм, длиной 58,5 см. Ротор закреплен в шарикоподшипниках, держатели которых 18 и 27 имеют отверстия для прохода пара и флегмы. Центральная трубка колонки, в которой вращается ротор, покрыта слоем асбестовой бумаги 22 толщиной 6,3 мм и вставлена в обогревающую муфту. Последняя состоит из металлической трубы 23, покрытой асбестом, поверх которого намотано три обогревательных элемента 24 для верхней, средней и нижней секций муфты. Наружный теплоизолирующий слой 25 муфты изготовлен из материала, содержащего 85% окиси магния и покрытого алюминиевой фольгой 26.

Головка колонки изготовлена из пирексовой трубки диаметром 75 мм и высотой 14 см, соединенной с ректифицирующей частью при (помощи металлического фланца 17. Головка снабжена конденсатором 6 внутренним диаметром 22 мм и высотой 24 см, через который проходит ведущий вал ротора 4. Конденсатор оканчивается капельником 10, направляющий струю конденсата на стеклянный клапан 11 для отбора дестиллата. Клапан оканчивается капиллярной трубкой, к которой припаяна отводная трубка 12. Проборка клапана приподнимается с помощью вольфрамового стержня 7 диаметром 1,2 мм, проходящего через холодильник 9 и пробку 8 из хлорвинилового каучука. Головка обмотана нагреватилем 16 и покрыта слоем асбестовой ваты 13, окруженной аллюминиевой фольгой 14. Непосредственно к стеклянной стенке головки плотно пригнана в одном месте алюминиевая пластинка, к которой припаян алюминиевый карман для термопаря 15.

Рис. 38. Роторная колонка: 1 - электромотор; 2, 3 - шкивы; 4 - вал ротора; 5 - шарикоподшипник; 6- конденсатор; 7 - вольфрамовый стержень; 8 - пробка; 9 - холодильник; 10 - капельник; 11 - клапан; 12 - отводная трубка; 13 - теплоизоляция; 14 - алюминиевая фольга; 15 - карман для термопары; 16 - нагреватель; 17 - фланец; 18 - держатель шарикоподшипника; 19 - ротор; 20 - кольцевое свободное пространство; 21 - центральная ректифицирующая трубка; 22 - асбестовая бумага; 23 - труба обогревающей муфты; 24 - обогревательные элементы; 25 - магнезитовая теплоизоляция; 26 - алюминиевая фольга; 27 - держатель шарикоподшипника; 28 - манометр; 29 - трубка для отбора проб; 30 - фланец; 31 -стенки куба; 32 - нагреватель; 33 - теплоизоляция; 34 - алюминиевая фольга; 35, 36, 37 - термопары

Куб 31 колонки изготовлен из трубки стекла пирекс диаметром 75 мм и высотой 25,4 см, соединенной с центральной трубкой при помощи металлического фланца 30. Куб окружен нагревателем 32, магнезитовой теплоизоляцией 33 и алюминиевой фольгой 34. Манометр 28, присоединенный к кубу, наполнен "бутил-карбитолом" (монобутиловый эфир диэтиленгликоля), и имеет трубку 29 для отбора проб.

Вращение ротора производится мотором 1 (3450 об/мин.), соединенным с ведущим валом 4 текстропным ремнем. Набор трех шкивов диаметром 75, 100 и 125 мм позволяет изменять скорость в широких пределах.

Колонка снабжена тремя дифференциальными медно-константановыми термопарами. Первая из них 35 измеряет разность температур между паром в головке и верхней секции ректифицирующей части. Термопара 36 измеряет разность температур всех трех секций ректифицирующей части, а термопара 37 измеряет разность температур нижней секции ректифицирующей части колонки паров в кубе.

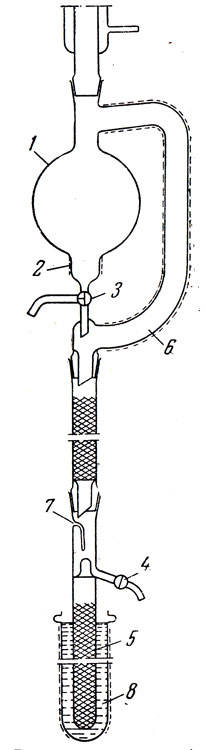

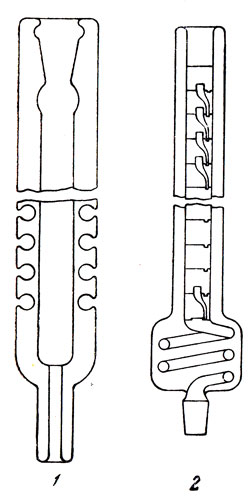

Недавно Ирлин и Брунс69 описали небольшую роторную колонку (рис. 39), изготовленную из стекла и несколько напоминающую описанную выше. Ректифицирующая часть этой колонки состоит из центральной трубки диаметром 12 мм и длиной 50 см, в которой вращается ротор - заплавленная с нижнего конца трубка. При скорости вращения ротора диаметром 10 мм в 6000 об/мин. колонка обладает эффективностью в 50 ТТ. Равновесие в колонке наступает через 5 - 6 мин. вместо 2 - 3 час., необходимых для этого при работе с насадочными колонками примерно такого же размера. Остаток в колбе после перегонки составляет 0,5 - 0,6 мл. Рубашка колонки состоит из трех трубок диаметром 20, 40 и 65 мм. Средняя из них имеет три нагревательных элемента, расположенных тремя секциями по длине колонки.

Между каждой парой трубок в рубашке помещают шайбы из слюды, чтобы воспрепятствовать циркуляции воздуха из секции в секцию. Нагрев каждой секции проверяют по термометрам, помещенным между первой и второй трубками диаметром 20 и 40 мм. Ротор вращается в подшипниках, строго центрирующих его по отношению к неподвижной трубке. Верхний шарикоподшипник укреплен в текстолитовой втулке. Нижний опорный подшипник изготовлен из платиновой проволоки, концы которой впаяны в центральную трубку (подробности изготовления см. в оригинальной работе69). Следует отметить, что головка колонки устроена несколько неудачно: дестиллат отбирается из трубки, в которой конденсируется лишь небольшая часть пара; при этом не весь шарик термометра омывается потоком пара. Вместо крана для отбора дестиллата устроен ртутный затвор.

Последние две роторные колонки являются, пожалуй, единственным типом лабораторных колонок, сочетающих в себе большую производительность с высокой эффективностью при малой задержке.

Тарельчатые колонки

В литературе описано большое число тарельчатых лабораторных колонок; все эти колонки, однако, по эффективности значительно уступают насадочным, и изготовление их в большинстве случаев связано с трудностями. Наиболее совершенной из тарельчатых колонок является колпачковая колонка, изготовленная целиком из стекла (см. обзорную статью8). Благодаря прорезям в колпачках последние при прохождении пара вращаются, перемешивая флегму на тарелке. Такая колонка высотой в 200 см эквивалентна 80 ТТ; изготовление ее, однако, чрезвычайно сложно, и его можно доверить лишь высококвалифицированному стеклодуву.

Рис. 39. Стеклянная роторная колонка: 1, 2, 3, 4 - трубки диаметром соответственно 65, 40, 20, 12 мм; 5 - текстолитовые шайбы, фиксирующие положение трубок; 6 - металлические чашки для крепления колонки к штативу; 7 - слюдяные шайбы; 8 - нагревательный элемент; 9 - подшипник; 10 - стеклянная палочка; 11 - опорный подшипник; 12 - трубка для термометра; 13 - отводная трубка; ртутный затвор для отбора дестиллата; 15 - конденсатор

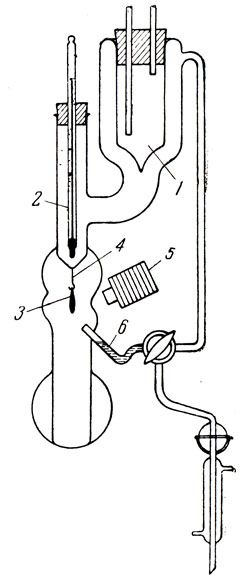

Колонка с обратным питанием

В заключение необходимо упомянуть о несколько необычной колонке (см. обзорную статью8) с обратным питанием, в которой разгоняемая жидкость подается в верхнюю часть, тогда как вышекипящий компонент отбирается внизу (рис. 40). Колонки этого типа предназначены для выделения малых количеств высококипящих веществ из большой массы растворителя.

При разгонке загрузку наливают в резервуар 1 и нагревают до кипения (для перемешивания жидкости) нагревательным элементом 2. Скорость орошения регулируют краном 3. Флегма стекает по колонке, и часть ее отбирают через кран 4. Остальная часть флегмы стекает в испаритель 5, где полностью испаряется. Пары проходят колонку, соединительную трубку 6, снабженную обогревом, и конденсируются в холодильнике; конденсат же стекает в резервуар. Испаритель делают из трубки диаметром 25 мм, наполненной слоем в 30 см стеклянных одиночных витков диаметром 3 мм. Испаритель снабжен краном 4 для отбора дестиллата и карманом 7 для термопары и погружен в масляную баню 5.

Каждая из рассмотренных выше колонок имеет свои преимущества и недостатки. Если в лаборатории приходится подвергать перегонке вещества, оказывающие на металлы коррозионное воздействие, то колонки необходимо делать цельностеклянными. Наиболее простыми из них являются колонки со стеклянными витками. Для перегонки малых количеств вещества можно рекомендовать высокоэффективную колонку из концентрических трубок, несмотря на трудности, связанные с ее изготовлением.

Любая колонка из приведенных выше типов вполне применима для перегонки сжиженных газов. В этих случаях эффективность прибора может быть и меньше, чем при перегонке высококипящих жидкостей; свободное же сечение насадки должно быть больше. Непременным условием является хорошая теплоизоляция для сохранения низких температур. Так, с помощью колонки с насыпной насадкой из мелких одиночных проволочных витков, обеспечив ее теплоизоляцию вакуумной посеребренной муфтой, удалось разогнать бутилены54 в количествах больших, чем при применении обычной колонки Подбильняка, и более точно, чем с помощью колонки Дэвиса.

Рис. 40. Колонка с обратным питанием: 1 - резервуар для загрузки; 2 - нагреватель жидкости в резервуаре; 3 - кран для регулирования скорости орошения; 4 - кран для отбора дестиллата; 5 - испаритель; 6 - соединительная трубка с обогревом; 7- карман для термопары; 8 - масляная баня

Для разгонки сжиженных газообразных углеводородов рекомендуется применять металлические или стеклянные витки диаметром 3 - 5 мм. Насыпная насадка из сеточных седлообразных элементов была применена для разгонки жидкого воздуха. Однако наиболее простой в изготовлении является колонка с насадкой из отрезков спирали треугольного сечения; эту насадку можно рекомендовать в большинстве случаев.

Эффективная насадка из сеточных цилиндриков, отличающаяся большой пропускной способностью, имеет тот недостаток, что цилиндрики для нее большей частью приходится делать из медной или латунной сетки. При работе с колонкой следует всегда предварительно выяснить, не будут ли перегоняемые вещества реагировать с материалом насадки, вызывать его коррозию и загрязняться сами, или подвергаться каталитическому воздействию материала насадки. Имеющиеся медные и латунные сетки, из которых делаются насадки, химически довольно неустойчивы. Поэтому в большинстве случаев предпочтительно изготовлять насадки из более коррозионноустойчивых материалов (нихром, монель, никелин).

Теплоизоляция колонки

Как уже неоднократно отмечалось, весьма важным фактором, влияющим на разгонку, является теплоизоляция колонки (см. гл. II). Вследствие разности температур пара в центральной трубке и окружающем воздухе всегда происходит теплообмен между колонкой и атмосферой. При перегонке веществ, кипящих ниже комнатной температуры, тепло переходит от воздуха к колонке, а при перегонке высококипящих веществ - от колонки к воздуху. Этот теплообмен происходит в основном двумя путями: путем теплопередачи, включая сюда конвекционную передачу воздухом, и путем теплоизлучения. При температурах ниже комнатной основная часть теплообмена осуществляется теплопередачей; доля последней в теплообмене растет с понижением температуры паров в трубке. Поскольку теплоизлучение пропорционально четвертой степени абсолютной температуры, нетрудно понять, что с увеличением температуры кипения перегоняемых веществ доля теплоизлучения в общем процессе теплообмена сильно возрастает. Уже при температурах выше 60 - 70° потеря тепла за счет излучения становится вполне заметной.

Чтобы воспрепятствовать теплообмену, центральные ректифицирующие трубки снабжаются специальными устройствами различных конструкций - рубашками и муфтами (см. гл. II). С тем, чтобы различать два основных типа теплоизоляции колонок, встречающихся иногда вместе в одном приборе, в дальнейшем те устройства, которые составляют одно целое с центральной трубкой, будут называться рубашкой, а те устройства, которые не имеют органической связи с центральной трубкой и позволяют легкую смену, - муфтой. Как это часто бывает, подобное терминологическое различие трудно провести строго из-за наличия переходных форм, и в некоторых случаях оно, несомненно, будет несколько произвольным.

Многие рубашки и муфты для лабораторных колонок снабжены приспособлениями для обогрева. Необходимо помнить, что электрообогрев (или другой тип обогрева при помощи жидкости или пара) служит не для нагревания центральной трубки, через которую проходят пары перегоняемого вещества, а только для возмещения потерь тепла центральной трубкой.

Простейшим устройством такого рода является теплоизолирующая и нагревательная рубашка, состоящая из двух концентрически расположенных стеклянных трубок, соединенных с ректифицирующей трубкой при помощи пробок (подробно см. стр. 62).

Желательно при этом, чтобы разность диаметров наружной изолирующей трубки и внутренней обогревательной была меньше разности диаметров обогревательной и центральной трубок. Это обеспечивает более равномерное распределение температуры вдоль оси. Так как теплоизоляция в описываемом случае осуществляется двумя слоями воздуха, то существенно, чтобы нижние или верхние пробки, соединяющие трубки между собой, были по возможности герметичными во избежание возникновения потоков воздуха, проходящих через рубашку. В пробках с одного конца необходимо оставлять отверстия для выпуска и впуска воздуха при изменении температуры.

На внутреннюю трубку наматывают обогревательный элемент из проволоки (нихром, константан и т. п.). Длина и сечение проволоки подбираются в зависимости от требуемого сопротивления. Последнее при работе под напряжением в 120 в обычно равняется 40 - 70 ом; при работе же под напряжением в 220 в оно равняется 100 - 200 ом.

Весьма существенно, чтобы проволока была намотана достаточно равномерно и расстояние между витками не превышало 3 - 5 мм. Чтобы проволока при нагревании не сдвигалась с места, внутреннюю трубку рубашки необходимо оклеить при помощи каолина или хорошо отмученной глины тонким листовым асбестом (толщина асбестового слоя должна быть всюду одинаковой). Можно также намотать спираль поверх двух тонких асбестовых шнурков, натянутых с противоположных сторон по образующей трубки (см. также стр. 62). Вследствие конвекционных потоков температура воздуха в верхней части рубашки несколько выше, чем в нижней.

Как известно, в трубчатых электропечах, частным случаем которых является рубашка описываемого типа, температура распределяется по оси неравномерно. Все это создает неблагоприятные условия для ректификации. В колонках с рубашками подобного типа разделительная способность насадки используется, повидимому, не полностью. Однако описанные выше изолирующие рубашки вполне пригодны для колонок эффективностью до 50 - 70 ТТ, а их недостатки искупаются простотой конструкции и малой теплоемкостью.

Весьма важно при работе с этими рубашками, чтобы сила тока, проходящего через спираль, была достаточно постоянной. Обогрев колонки регулируется реостатом или автотрансформатором и контролируется возможно более точным амперметром на 1 - 5 а. Желательно колонку включать в сеть через стабилизатор напряжения. Если тепловой режим проверяется термометром, помещенным в рубашку, то обогрев регулируют таким образом, чтобы температура муфты или рубашки была на 1 - 5° ниже температуры паров в головке, а при многосекционном обогреве на 1 - 5° ниже температуры паров в соответствующей секции. Степень обогрева можно контролировать также по величине орошения и флегмы. В этом случае обогрев регулируют таким образом, чтобы число капель, падающих из головки на насадку, было в 1,2 - 2 раза меньше, чем число капель, падающих из колонки в куб за тот же промежуток времени.

Удобнее следить за обогревом по времени, прошедшем при падении десяти капель (не считая первой), начиная счет капель словом "раз" и продолжая до "одиннадцать". В последнем случае время, потребное для падения определенного числа капель из головки, будет в 1,2 - 2 раза большим, чем для падения того же числа капель в куб. Оптимальные условия обогрева находят, определяя число теоретических тарелок колонки при разных режимах (см. гл. V).

Изолирующие обогревательные рубашки с одним обогревательным элементом пригодны лишь для колонок до 1,5 м высотой. Однако чем выше колонка, тем сильнее проявляются недостатки односекционного обогрева. Значительно лучше обогрев колонки вести по секциям длиной 30 - 50 см, с отдельным обогревательным элементом в каждой секции; для этого требуется соответствующее количество реостатов и амперметров.

В литературе (см. обзорную статью8) описана оригинальная муфта для обогрева, позволяющая при помощи двух нагревательных элементов создать три секции обогрева. Муфта эта состоит из трех трубок: внутренней стеклянной, средней стеклянной, вдоль которой натянуты два обогревательных элемента (рис. 41), и наружной стальной. Проволока натягивается при помощи 5-образных крючков, прикрепленных к отверстиям по краям средней стеклянной трубки. Так как при нагревании проволока удлиняется, то верхний и нижний обогревательные элементы соединяются стальными стягивающими пружинками 2, изолированными от проволок при помощи маленьких фарфоровых колечек 3. При прохождении тока по проволоке она удлиняется вследствие нагрева, но пружинки стягивают оба нагревательных элемента, препятствуя тем самым уменьшению натяжения проволоки.

Нагрев регулируется двумя реостатами 1 и контролируется двумя термометрами, помещенными между стеклянными трубками (шариками вблизи концов насадки; верхний термометр перевернут). Температура нижней части устанавливается несколько меньшей, чем температура жидкости в кубе. Температура верхней части устанавливается на 2 - 5° ниже температуры пара в головке. Тогда в средней части муфты температура будет промежуточной между верхней и нижней.

Теплоизоляция колонки может быть с успехом обеспечена с помощью асбеста или обычных промышленных изоляционных материалов. Некоторые типы подобной теплоизоляции были упомянуты при описании колонок. Рубашку из этой теплоизоляции можно изготовить следующим образом (см. обзорную статью8).

Рис. 41. Схема трехсекционного обогрева колонки: 1 - реостаты; 2 - стягивающие пружинки; 3 - фарфоровые изоляторы

Центральную трубку покрывают слоем листового или шнурового асбеста, или же стеклянной ваты толщиной в 3 мм, поверх которого укрепляют полоски тонкой листовой меди (6 - 12 см2) с припаянными к ним горячими спаями дифференциальных термопар. Второй слой из тех же материалов имеет толщину 6 мм. На нем укрепляют такие же полоски меди с холодными спаями термопар, расположенными против горячих спаев. Затем следует третий слой теплоизолирующего материала толщиной 12 - 18 мм, обмотанный проволокой нагревательного элемента; наконец, все перекрывается теплоизолирующим слоем магнезии толщиной 30 - 40 мм. Нагрев муфты (секции по 50 см длины) контролируют по показаниям нульгальванометров, соединенных с дифференциальными термопарами каждой секции. Для обеспечения адиабатических условий при проведении разгонки оба спая должны иметь одинаковую температуру. Направление отклонения стрелки указывает на нагрев или охлаждение центральной трубки. Обогрев колонки можно автоматизировать, соединив для этого дифференциальную термопару с чувствительным реле.

Отвагин, Лукошина и Эвенчик (см. обзорную статью8) рекомендуют новый теплоизолирующий материал "феррон", получающийся при обработке сернокислого железа известковым молоком. По данным этих авторов, теплопроводность феррона равна теплопроводности пробки. Весьма возможно, что теплоизолирующие свойства описанных муфт и рубашек можно улучшить введением металлических рефлекторов или смешением теплоизолирующего материала с алюминиевым порошком, стружками или опилками, или же тонкими обрезками алюминиевой фольги.

Чем толще теплоизолирующий слой, тем менее равномерно распределение температуры вдоль оси рубашки. Поэтому в рубашках с асбестовой, магнезитовой или иной теплоизоляцией (кроме воздушной и вакуумной), особенно длинных, ни в коем случае нельзя ограничиться односекционным обогревом. Большим недостатком такого рода рубашек и муфт является их значительная теплоемкость. Чем больше теплоемкость ректификационной колонки, тем труднее переходить при работе с одного режима на другой и тем больше времени требуется для этого.

Так как современные колонки в ряде случаев позволяют разделять почти чистые компоненты смеси, то при работе с ними иногда приходится резко менять режим обогрева при переходе от одного отогнанного вещества к другому (т. е. при переходе по кривой разгонки от одной "ступеньки" к другой). Кроме того, в начале работы колонку следует "захлебнуть" 2 - 3 раза и лишь затем установить режим перегонки. Все это становится тем труднее и длительнее, чем больше теплоемкость прибора, которая складывается из теплоемкости его частей (насадки, центральной трубки, муфты или рубашки, куба, приспособления для нагрева жидкости в кубе). Необходимо подчеркнуть, что теплоизоляцию колонки с помощью асбеста или другой теплоизолирующей массы можно рекомендовать только при условии непрерывной круглосуточной работы колонок. Теплоизоляция колонки значительно улучшается, если центральная ректификационная трубка снабжена припаянной вакуумной рубашкой, которая вставляется в муфту с обогревом. При этом значительно уменьшается возможность местных перегревов и устраняется влияние конвекционных токов воздуха.

Гораздо более совершенны вакуумные муфты и рубашки, внутри которых помещены металлические рефлекторы. Вакуумные рубашки сами по себе резко уменьшают теплопередачу из-за отсутствия среды между центральной трубкой и стенками рубашки. Вследствие малой теплопроводности самого стекла потери тепла незначительны. Для снижения потерь при теплоизлучении применяются металлические рефлекторы.

Простейшим способом изготовления такого рефлектора является серебрение, которому подвергают вакуумные муфты изнутри (см. приложение III). До последнего времени считалось, что посеребренные вакуумные муфты и рубашки, хорошо зарекомендовавшие себя при работе со сжиженными газами, пригодны только для низких температур, при перегонке же веществ, кипящих выше комнатной температуры, благодаря усиливающемуся с повышением температуры теплоизлучению, они менее эффективны, чем аналогичные устройства из обычных термоизолирующих материалов.

Однако оказалось возможным сильно повысить эффективность вакуумной рубашки, поместив в нее цилиндрические рефлекторы из полированной алюминиевой фольги. Последняя, судя по литературным данным, сильнее отражает тепловые лучи, чем серебро (см.68, стр. 230). Весьма вероятно, что в результате систематических изысканий материалов для отражения тепловых лучей окажется возможным создать еще лучшие рефлекторы для колонок. При изготовлении муфты и рубашек подобного типа требуется тщательная откачка воздуха в течение 48 час. до давления 10-6 - 10-7 мм рт. ст. Изготовленная описанным способом муфта дала возможность провести перегонку бутанов даже при умышленном подогреве колонки снаружи до 200°.

Алюминиевый рефлектор целесообразно укреплять на нижнем и верхнем расширениях центральной трубки с тем, чтобы он не прилегал непосредственно к стенкам по всей длине трубки. В верхней и нижней частях рефлектора, а иногда и в середине делаются сквозные отверстия для наблюдения за флегмой. Иногда одновременно серебрят вакуумные муфты и рубашки и вставляют в них один-два металлических рефлектора. Можно также применять одновременно вакуумные рубашки, припаянные к центральной трубке, и надевающиеся поверх вакуумные муфты, как это изображено на рис. 35.

При перегонке на колонках с вакуумной изоляцией температуры внутренних и наружных стенок муфт и рубашек различны, что создает в стекле напряжение из-за неодинакового расширения стенок. Поэтому вакуумную теплоизоляцию следует делать из термически устойчивого стекла. При малой длине (до 50 см) колонки эти напряжения значительно ниже предела упругости стекла. При высоких колонках приходится на муфтах или рубашках делать специальные "зиги" (рис. 35 и 42, 1) или соединять нижнюю часть ректифицирующей трубки с рубашкой при помощи спиральной трубки (рис. 42, 2). "Зиги" или спираль, пружиня, уменьшают напряжение в вакуумной изоляции при неравномерном тепловом расширении внутренней и наружной трубок муфты.

Чем меньше величина задержки, пропускная способность и диаметр колонки, чем больше эффективность колонки и ближе температуры кипения компонентов, тем тщательнее должен соблюдаться тепловой режим колонки и тем более совершенной должна быть теплоизоляция. При наличии обогрева целесообразно испытанием с двойной смесью найти для каждой данной колонки тепловой режим, способный обеспечить ей наивысшую эффективность.

Головка колонки

Верхняя часть колонки снабжается устройством, которое называется "головкой". Головка колонки состоит из: 1) трубки для термометра или термопары; 2) конденсатора для полной или частичной конденсации поднимающихся из колонки паров; 3) холодильника для охлаждения дестиллата; 4) крана, позволяющего регулировать скорость отбора дестиллата (в головках полной конденсации).

Рис. 42. Типы вакуумных рубашек: 1 - рубашка с 'зигами'; 2 - рубашка с пружинящей спиральной трубкой

В головках частичной конденсации, как видно из самого названия, пар, покидающий центральную трубку, конденсируется лишь частично; сконденсировавшаяся жидкость направляется обратно в центральную трубку в виде орошения, а остальная часть пара выводится из колонки и после охлаждения образует дестиллат. Скорость отбора дестиллата регулируется тепловым режимом конденсатора. Усиление теплоотвода из последнего увеличивает орошение и уменьшает скорость отбора пара, а значит и дестиллата.

В головках полной конденсации пар конденсируется целиком. Часть стекающей обратно жидкости конденсата отбирается в виде дестиллата, а другая часть идет на орошение. Скорость отбора дестиллата регулируется с помощью крана, клапана, вентиля или других приспособлений.

При разгонках сжиженных газов пользуются обычно головками частичной конденсации. Примерами таких головок могут служить верхняя часть колонки Дэвиса (см. рис. 25) и верхняя часть колонки Подбильняка (см. рис. 35). Пар, отбираемый в виде дестиллата, при желании можно вновь сконденсировать. Недостатком головок этого типа является необходимость тщательного наблюдения за тепловым режимом конденсатора. Преимуществом, существенным при разгонке сжиженных газов, является меньшее количество вещества (сухого льда или жидкого воздуха), требующегося для охлаждения конденсатора.

При работе с веществами, кипящими выше комнатной температуры, удобнее пользоваться головками полной конденсации. При работе с такими головками не требуется вести все время наблюдение за их тепловым режимом; кроме того, эти головки легко позволяют осуществлять полный возврат пара и отрегулировать флегмовое число.

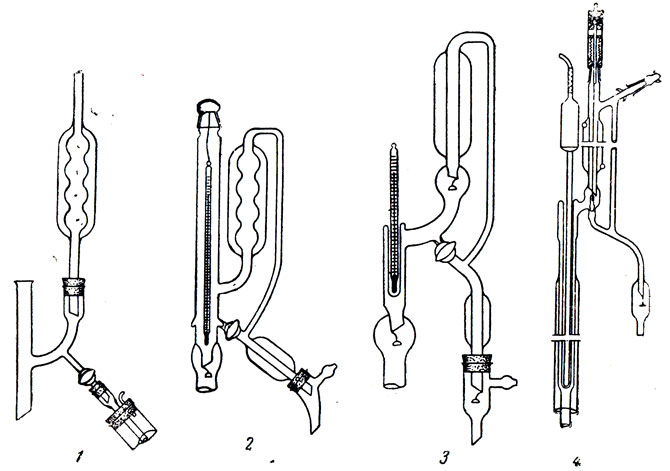

Для обеспечения более четкой разгонки необходимо, чтобы в головке задерживалось как можно меньше жидкости (особенно при работе с малыми количествами вещества). При перегонке высококипящих веществ место отбора дестиллата должно быть возможно ближе к центральной трубке. Так как жидкость, стекающая из конденсатора, соприкасается с парами и, следовательно, нагревается, головку полной конденсации необходимо снабдить холодильником для дестиллата. На рис. 43 изображены различные конструкции головок полной конденсации.

Простейшая головка полной конденсации, которая легко может быть изготовлена в лаборатории, изображена на рис. 43, 1. К тройнику, один из концов которого расширен и изогнут, припаивают кран (лучше капиллярный). В расширенный конец тройника на пробке вставляют шариковый или обычный холодильник, служащий конденсатором. Свободный конец крана соединяют с небольшим холодильником.

Для колонки, рассчитанной на разгонку небольших количеств жидкости, весьма пригодна головка 2. Вместо притертого колпачка трубку для термометра можно закрывать, как обычно, пробкой с подвешенным термометром.