Уроки в X классе

В X классе учащиеся знакомятся с коксохимическим производством, с производством алюминия, чугуна и стали.

Уроки по ознакомлению учащихся с производством чугуна и стали. Для ознакомления учащихся с производством чугуна и стали отводится четыре урока.

Первый урок посвящается ознакомлению учащихся со свойствами и применением сплавов железа, а также с составом железных руд. Он проводится после того, как на предыдущем уроке были охарактеризованы физические и химические свойства железа и было сказано, что чистое железо (в настоящее время получено железо чистотой 99,99%) - мягкий и пластичный металл с температурой плавления около 1 535°.

Вначале необходимо рассказать учащимся, что социалистическое производство, непрерывно расширяющееся и совершенствующееся на базе высшей техники, требует металлов с самыми разнообразными свойствами. В ответ на эти требования советская металлургия производит разнообразные твердые и мягкие стали, быстрорежущие, жаростойкие, кислотостойкие и многие другие сплавы.

В этом месте курса следует разъяснить ученикам, что при сплавлении двух металлов в большинстве случаев получается однородный жидкий раствор. Такие растворы образуются, например, при сплавлении железа с никелем, кобальтом, хромом и другими металлами, а также с некоторыми неметаллами и сложными веществами. При охлаждении такой сплав может остаться однородным; тогда говорят, что он образовал твердый раствор. Но часто бывает так, что при охлаждении растворимость металлов изменяется и какой-либо из них выделяется из раствора. Тогда образуется сплав, состоящий из разных кристаллов: твердого раствора (меньшей концентрации) и избыточного металла. При сплавлении часто образуются, кроме того, химические соединения металлов. Однородную или разнородную структуру сплавов можно наблюдать в специальном металломикроскопе, если срез металла отшлифовать и протравить кислотой: тогда при освещении шлифа сбоку бывают ясно видны очертания кристаллов.

Физические свойства сплава определяются в первую очередь его структурой - типом образовавшихся кристаллов, их размерами, соотношением различных кристаллов в сплаве. Структура сплава зависит от его химического состава, от соотношения исходных веществ в сплаве, от температуры его получения, от скорости охлаждения, от механических и термических воздействий на твердый сплав. Металлу могут сплавляться не только между собою, но и с неметаллами, например, углеродом, фосфором, кремнием и пр.

Для ознакомления с железными сплавами используется коллекция, включающая различные сорта чугуна и стали.

Все железные сплавы разделяются по своим свойствам на две группы. К первой группе относятся различные сорта чугуна, ко второй - различные сорта стали. Чугун хрупок; стали можно ковать, прокатывать, волочить, штамповать, так как они пластичны. В современной металлургии из железных руд получают сначала чугун (доменное производство), а из чугуна - сталь (сталелитейное производство).

По составу и назначению различают: передельный чугун, перерабатываемый на сталь; литейный чугун, идущий на получение отливок преимущественно в машиностроении, и специальный чугун - доменные ферросплавы, применяемые преимущественно в производстве сталей в качестве добавок. До 90% всего выплавляемого в домнах чугуна составляет передельный чугун. Из различных видов передельного чугуна подробнее следует охарактеризовать чугун, выплавляемый с применением каменноугольного кокса (на древесном угле в настоящее время в СССР работают только несколько печей) и предназначаемый для производства стали в мартеновских печах. Он содержит 3,9-4,3% С, 0,3-1,5 Si, 1,5-3,5% Mn, не более 0,30% Р и не более 0,75% S. Литейный чугун отличается более высоким содержанием кремния (отдельные сорта содержат до 4,25%), меньшим содержанием марганца и меньшим содержанием серы - 0,02-0,05%. Углерод находится в чугуне частично в форме карбида железа Fe3C, частично в форме графита. Во всех видах чугуна содержание углерода высоко. Это отличает чугун от сталей, в которых содержание углерода редко превышает 1,4%. Теоретически границей, разделяющей чугун и стали, является содержание углерода, равное 1,7%.

Все стали можно разделить на две группы: углеродистые и легированные.

Углеродистые стали, как это видно из названия, содержат в качестве основных компонентов железо и углерод, и в качестве добавочных компонентов - кремний, марганец, фосфор и серу в установленных количествах. В зависимости от содержания углерода различаются мягкие стали (не выше 0,4% С), стали средней твердости (до 0,6% С) и твердые стали (более 0,6% С). Допустимое количество других примесей ограничено следующими величинами: кремния до 0,3%, марганца до 0,5%, фосфора до 0,05%, серы до 0,05%. В указанных количествах эти примеси не оказывают существенного влияния на свойства сталей. Сера является вредной примесью, так как ухудшает механические свойства сталей. Сера находится в сталях в виде хрупких и легкоплавких сульфидов, ослабляющих связи между отдельными зернами сплава, особенно при нагреве металла докрасна. Отсюда происхождение термина , красноломкость - образование трещин при горячей механической обработке металла. Фосфор в повышенных количествах вызывает хрупкость стали при низких температурах - так называемую хладноломкость.

Легированные стали содержат повышенное количество марганца, кремния или элементов, специально вводимых в сталь, как, например, хрома, никеля, вольфрама, молибдена, ванадия и других.

Железо в природе в свободном состоянии встречается редко, и поэтому сплавы его получают из соединений железа. Природные материалы, из которых экономически выгодно получать железные сплавы, называются рудами железа.

Обнаружены сотни минералов, содержащих железо. Но для производства чугуна представляют интерес только некоторые. Ценность железной руды определяется в первую очередь содержанием в ней железа. В руде содержится также в большем или меньшем количестве пустая порода, состоящая в основном из кремнезема (SiО2), глинозема (Аl2О3), окиси кальция (СаО) и окиси магния (MgO). Желательно, чтобы в руде содержалось возможно меньшее количество таких элементов, как сера и фосфор, которые оказывают вредное влияние на стали.

Сера входит в состав руд большей частью в виде пирита, фосфор - в виде апатита.

Из железных руд следует охарактеризовать руды криворожского, керченского и магнитогорского месторождений.

Криворожское месторождение принадлежит к наиболее мощным в СССР. Руда содержит минерал Fe2О3 - красный железняк. В ней содержится в среднем около 59% железа и мало серы и фосфора.

Руды керченского месторождения содержат скопления железных минералов, называемых бурым железняком, состоящим из Fe2О3*Н2О с различными количествами адсорбированной воды и пустой породы. Содержание железа в руде от 33 до 40%. Руда, как правило, содержит много фосфора и серы.

Руды магнитогорского месторождения содержат минерал магнетит - Fe3О4 (магнитный железняк). Для доменного производства применяется руда с содержанием железа в среднем около 58 %. По содержанию серы и фосфора руда по большей части близка к криворожской.

Следует упомянуть, что большой интерес представляют магнитные железняки, залегающие в районе курской магнитной аномалии.

Вопросы и задачи

- В чем заключается сходство и в чем отличие чугуна от стали?

- Назовите сорта чугуна и сталей.

- Что называется рудой?

- Какие химические соединения входят в состав известных вам руд?

Второй урок посвящается изучению химии доменного процесса.

Опросив учащихся по материалам предыдущих уроков, учитель излагает химию доменного процесса.

Из обзора минералов, содержащих железо, видно, что все они представляют собой окислы железа; поэтому, чтобы получить в доменной печи чугун из этих окислов, надо восстановить железо. В качестве материалов для получения восстановителя служат кокс и воздух. Чтобы удалить из печи тугоплавкую пустую породу и золу, используются флюсы - известняки, доломиты и другие материалы. Таким образом, исходными материалами для получения в доменной печи чугуна являются руды, кокс, флюсы и воздух.

Какие же реакции происходят между этими материалами в доменной печи?

Доменная печь (рис. 20 и 21) - аппарат, в который сверху вводятся железная руда, кокс и флюсы, а снизу - воздух. За время движения вниз кокс подогревается подымающимися горячими газами и при соприкосновении с дутьем в нижней части печи быстро сгорает. При этом сильно повышается температура, тем более, что дутье подают в домну подогретым до 500-800°. Образующаяся двуокись углерода немедленно реагирует с раскаленным коксом с образованием окиси углерода. Таким образом в нижней части домны протекают две основные реакции:

С + О2 = СО2 + Q,

СО2 + С = 2СО - Q.

Следует напомнить учащимся, что вторая из перечисленных реакций обратима, и прямая реакция полностью протекает только при температуре выше 1 000°. Иными словами, в присутствии раскаленного кокса, имеющего температуру выше указанной, двуокись углерода полностью восстанавливается до окиси углерода.

При действии окиси углерода на руду из нее постепенно восстанавливается металл:

1. 3Fe2О3 + CO = 2Fe3О4 + CО2 + Q,

2. Fe3О4 + CO = 3FeO + CО2 - Q,

3. FeO + CO = Fe + CО2 + Q.

Суммирование приведенных выше уравнений приводит к уравнению:

Fe2О3 + 3СО = 2Fe + 3СО2 + Q,

из которого видно, что в целом процесс протекает с выделением тепла.

При условиях ведения доменного процесса первая реакция практически необратима; однако реакция вторая и третья обратимы. Вследствие этого окись углерода не используется полностью для проведения реакций восстановления, и потому покидающие домну газы (так называемые доменные, или колошниковые, газы) содержат очень много неиспользованной окиси углерода. В доменном газе содержится до 30% окиси углерода, 10% двуокиси углерода, немного водорода и метана, остальное - азот. Газ имеет теплотворность, близкую к теплотворности воздушного генераторного газа, и используется как топливо в металлургических и коксовых печах.

Скорость восстановления железа увеличивается при повышении температуры и давления. Большое влияние на скорость реакции оказывают величина Кусков руды и однородность их размеров. Для того чтобы процесс протекал быстро и росла интенсивность работы домны (съём с единицы объема домны)1, желательно, чтобы куски руды были по возможности одинаковыми и небольшого размера.

1 (В доменном производстве принято оценивать интенсивность работы домны обратной величиной - коэффициентом использования объема домны.)

Железо восстанавливается в домне почти полностью (99,8%). Время от момента загрузки руды в домну до момента выдачи образовавшегося из нее чугуна измеряется 7-10 часами. Время же прохождения газов через домну составляет в среднем 3 секунды.

В домне восстанавливаются с различной степенью полноты также и другие элементы. Степень восстановления зависит от условий. Для восстановления кремния требуется более высокая температура, чем для восстановления других элементов. Фосфор восстанавливается почти целиком и переходит в чугун. Окись алюминия, окись кальция, окись магния в условиях доменной плавки не восстанавливаются и полностью переходят в шлак.

В восстановленном железе растворяется углерод. Кроме того, железо взаимодействует с углеродом с образованием карбида железа, также растворяющегося в железе. Карбид железа образуется преимущественно при реакции, выражаемой следующим уравнением:

3Fe + 2СО = Fe3C + СО2.

Температура плавления раствора, состоящего из железа, углерода и карбида железа, значительно ниже, чем чистого железа. Раствор углерода в железе (4,3% С) плавится при температуре около 1 140°. В железе растворяются также кремний, магний, фосфор и сернистые соединения и образуется жидкий чугун. Вследствие взаимодействия сернистого железа с окисью кальция -

FeS + СаО = FeO + CaS

чугун частично освобождается от сернистых соединений. Жидкий чугун стекает на дно домны (уд. вес его 6,9), где температура его достигает 1 450°.

Наконец, необходимо кратко остановиться на процессе образования шлака. Пустая порода и зола топлива при сплавлении с флюсами образуют шлак. Шлак представляет собой сплав, в котором содержатся соединения окислов кремния, алюминия, кальция и магния, а также сернистый кальций. Шлак, получаемый при производстве передельного мартеновского чугуна, содержит, примерно, 36% SiО2, 12% Аl2O3, 44% СаО + MgO и 5% CaS. Такой шлак затвердевает около 1 250°, удельный вес его около 2,5 - значительно ниже, чем чугуна. На 1 т чугуна образуется от 0,6 до 1 т шлака. Для уменьшения количества шлака и, следовательно, повышения производительности домны требуется обогащение руд и каменных углей.

Вопросы и задачи

- Напишите уравнения химических реакций, происходящих в доменной печи.

- При каких условиях происходит в доменной печи:

- образование окиси углерода,

- восстановление железа,

- образование чугуна?

- Почему колошниковый газ содержит много окиси углерода?

- Какое назначение в доменном процессе имеют:

- кокс,

- флюсы?

Третий урок. Повторив материал предыдущих уроков, учитель переходит к изложению вопроса о технике доменного производства.

Процесс выплавки чугуна можно разделить на три стадии:

- подготовка руды, кокса и флюсов и подача их в домну, а также подогрев и подача воздуха;

- плавка чугуна;

- выдача чугуна и шлаков и разливка их.

В связи с огромными размерами современного доменного производства, все операции по подготовке и загрузке материалов механизированы и в значительной степени снабжены автоматическим управлением. Крупнокускозые руды измельчаются, пылеватые руды подвергаются окускованию. На дробильно-сортировочных фабриках крупнокусковую руду дробят, например, до крупности 50 мм и меньше. Дробленую руду пропускают через грохоты для отделения мелочи, подвергаемой далее окускованию. Более крупные куски делят на классы по величине кусков и направляют в домну.

Окускование производится по большей части методом агломерации. Агломерационная машина - аппарат непрерывного действия, представляющий собой конвейер, состоящий из тележек, движущихся по бесконечному пути. Руду смешивают с измельченным топливом, загружают на колосники тележек агломерационной машины слоем до 250 мм, топливо зажигают горелкой и просасывают воздух сверху вниз. При этом топливо сгорает, а мелкие частицы руды спекаются. Большая часть серы, входящей в состав пирита и сернистого железа, при агломерации сгорает.

Чтобы повысить в руде содержание железа и уменьшить содержание вредных примесей, железные руды подвергают обогащению, т. е. различными приемами разделяют руду на концентрат с более высоким содержанием железа и хвосты. Простейший метод обогащения - промывание руды водой. Этот метод применим к тем рудам, пустая порода которых состоит из глинистой массы, легко отделяющейся от содержащего железо минерала. Распространен также электромагнитный способ обогащения железных руд, основанный на различной магнитной восприимчивости отдельных минералов.

Подготовленные к плавке материалы подаются в расположенные вдоль домны бункеры, из них - в вагон-весы, где взвешиваются и ссыпаются в опрокидывающуюся вагонетку (скип), подающую материал на верх домны. Скип движется по наклонному подъемнику, который представляет собой металлическую конструкцию, по которой проложено два рельсовых пути. Скип после загрузки поднимается на верх домны, где разгружается в засыпной аппарат домны. В то время как загруженная вагонетка движется вверх, порожняя спускается вниз.

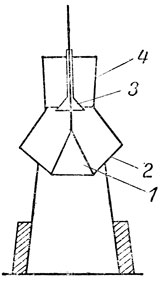

Рис.18. Схема засыпного аппарата

Засыпной аппарат (рис. 18), установленный на домне, состоит из большого конуса 1 с воронкой 2 и малого конуса 3 с воронкой 4. Руда, кокс и флюсы загружаются из скипа в малую воронку при закрытом малом конусе.

При опускании конуса материал высыпается в большую воронку. После заполнения большой воронки ее конус опускается, и материал высыпается в печь. В это время малый конус поднят и закрывает воронку, препятствуя выходу газа из печи в атмосферу. Таким образом достигается герметизация загрузки.

В современных доменных цехах все операции по загрузке доменной печи, числом более 50, не только механизированы, но и автоматизированы. Всей системой загрузки управляет один человек.

Для выплавки 1 т чугуна необходимо подать в домну до 3 500 м3 воздуха давлением до 3 ат. Дутье должно быть подогретым до 500-800°, чтобы уменьшить расход кокса, повысить температуру газов в нижней части домны и соответственно повысить скорость реакций.

Для подачи воздуха пользуются преимущественно мощными машинами - паровыми турбовоздуходувками. Они питаются водяным паром от котлов высокого давления, в которых сжигается доменный (колошниковый) газ.

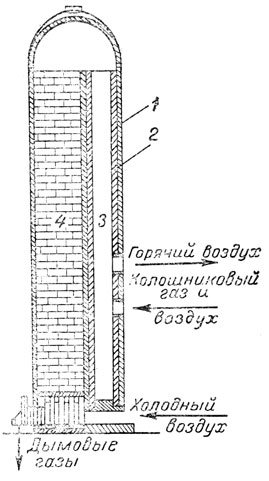

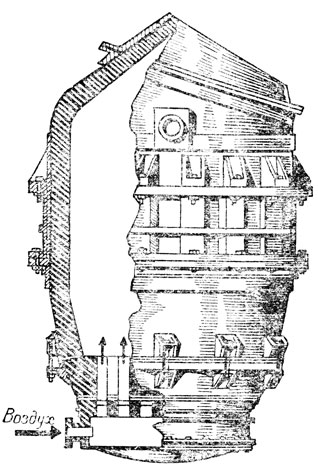

Рис. 19. Воздухонагреватель

Подогрев дутья осуществляется за счет сжигания доменного газа в воздухонагревателях, изображенных на рис. 19. Принцип действия воздухонагревателя-регенеративный. Аппарат представляет собой высокую стальную башню 1, выложенную внутри

огнеупорным кирпичом 2 и заполненную огнеупорной насадкой 4, которая нагревается при прохождении через аппарат горячих топочных газов, получаемых путем сжигания доменного газа. Внутри нагревателя устроена цилиндрическая камера горения 3 с горелкой, через которую поступают доменный газ и воздух. После того как температура насадки достигнет предельного значения, прекращают доступ в аппарат топочных газов и в обратном направлении пропускают через него подогреваемый воздух. Каждая доменная печь снабжается несколькими воздухонагревателями (не менее трех).

Современная доменная печь - это мощный аппарат с полезным объемом до 1 400 м3 и более, с производительностью до 1 800 т чугуна в сутки. Полезная высота крупной домны превышает 30 м. Домна - аппарат непрерывного действия с противоточным движением твердых материалов и газов.

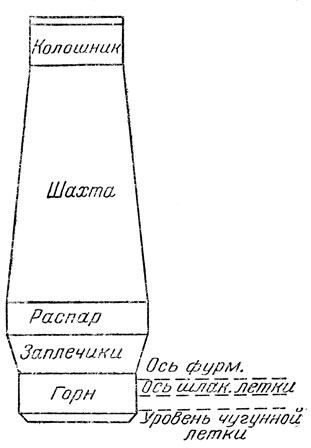

Рис. 20. Профиль доменной печи

Сначала целесообразно ознакомить учеников с профилем печи (рис. 20). Профиль печи соответствует требованиям создания благоприятных условий для постепенного схода плавильных материалов вниз и хорошего соприкосновения с ними образующихся газов. В связи с профилем печи следует кратко охарактеризовать роль каждой из отдельных ее частей: колошника (слово это происходит от слова «колоша» - так на Урале называли плетеные из прутьев короба, служившие для подачи в печь древесного угля), шахты, распара, заплечиков и горна. В горне собирается жидкий чугун и шлак, в верхней части горна происходит горение и газификация кокса. Шахта - часть печи, где в основном происходит восстановление железа, в распаре и заплечиках идет преимущественно образование чугуна и шлака.

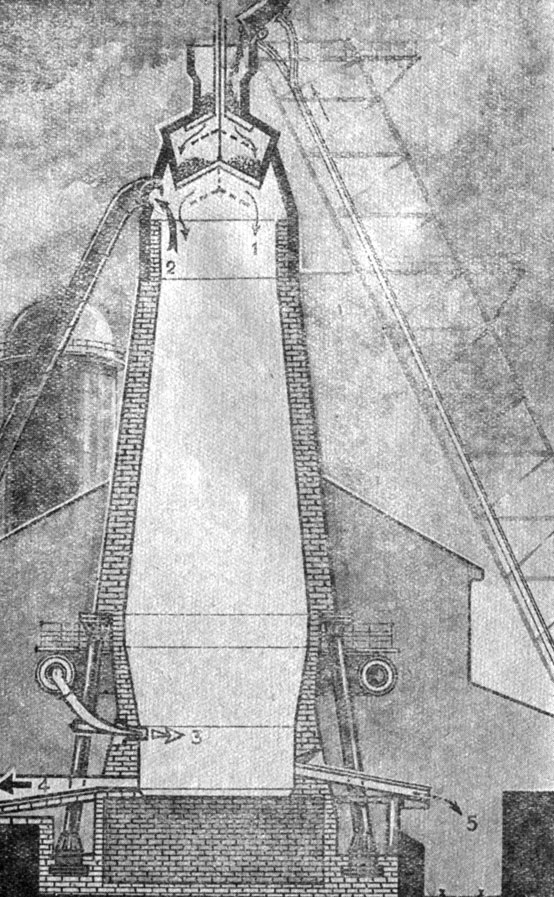

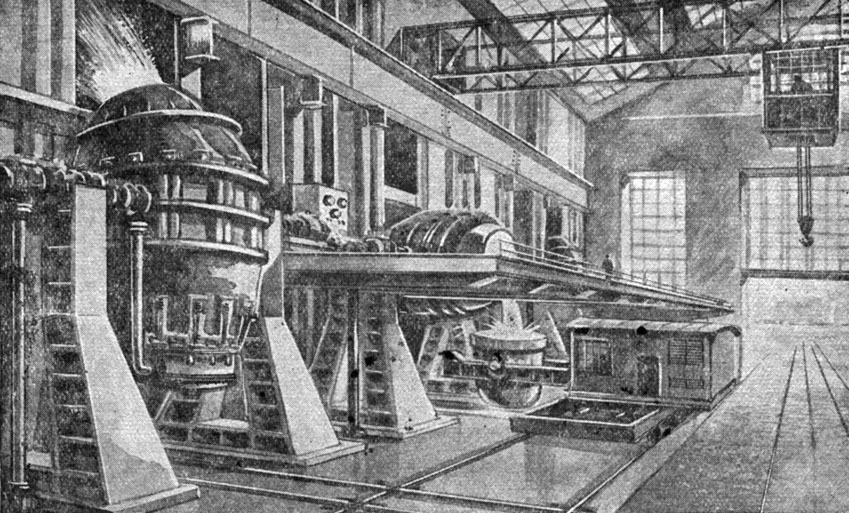

Рис. 21. Доменная печь. 1. Засыпка плавильных материалов. 2. Выход доменного газа. 3. Подача дутья. 4. Выпуск чугуна. 5. Выпуск шлака

Разрез домны изображен на рис. 21. Она строится из огнеупорного материала, снаружи домна заключена в стальную броню. Стенки нижней части домны, включая и часть шахты, охлаждаются посредством водяных холодильников. В нижней части горна расположены лётки для выпуска чугуна и шлак, выпуска чугуна и шлака, в верхней — по окружности установлены фурмы (до 16), через которые поступает воздух из кольцевой трубы, опоясывающей доменную печь.

Газ отводится из домны по четырем газопроводам, соединяющимся далее в одну трубу.

Чугун собирается в низу горна, а шлак - сверху чугуна, предохраняя его от окисления. Чугун и шлак выпускаются из домны периодически, по мере накопления. Чугун выпускается обычно 6 раз в сутки через равные промежутки времени, шлак - в 2-3 раза чаще.

Для того чтобы выпустить из горна чугун, в лётке (узком канале, заполненном огнеупорной массой) пробивают отверстие диаметром до 50 мм. После выпуска чугуна оно вновь забивается огнеупорной массой. Эта операция выполняется механизмами. Машина для забивки лётки называется пушкой: она имеет полый цилиндр, заполняемый огнеупорной массой, которая забивается в лётку давлением пара или воздуха.

На современных металлургических заводах чугун в большей своей части подается в жидком состоянии в сталеплавильные цехи. Благодаря этому экономится топливо, которое требуется для расплавления чугуна. Из лётки жидкий чугун поступает по желобам в футерованные огнеупорными кирпичами металлические ковши.

В этих ковшах чугун транспортируется к месту потребления. Часть чугуна разливается на разливочных машинах для получения чугуна в твердом состоянии. Разливочные машины имеют цепь непрерывно движущихся изложниц. Чугун выливается из ковша в изложницу. По мере ее движения он охлаждается и затвердевает. При переворачивании изложницы чушка вываливается и скатывается на железнодорожную платформу.

Шлак транспортируется в шлаковозах. При использовании шлака в качестве строительного материала он поступает в жидком состоянии на установку для грануляции.

Вопросы и задачи

- На какие стадии расчленяется доменное производство?

- Опишите устройство:

- доменной печи,

- воздухонагревателя.

- Как производится подготовка и загрузка исходных материалов в доменную печь?

- Как подогревается поступающий в домну воздух?

- Опишите процесс:

- выплавки чугуна,

- выдачи чугуна и шлака.

- В чем заключается механизация доменного производства?

Четвертый урок посвящается производству стали из чугуна.

Сопоставляя уже известный ученику состав чугуна и стали, учитель формулирует задачу сталеплавильного производства: из чугуна должна быть удалена большая часть содержащихся в нем примесей - углерода, кремния, марганца, а также серы и фосфора. Для решения этой задачи чугун подвергается окислительной плавке - переводу нежелательных или находящихся в излишнем количестве примесей в окислы, переходящие в шлак или удаляющиеся в газообразном состоянии (окись углерода). Методы решения этой задачи найдены во второй половине XIX в. Их можно разделить на три группы:

- производство стали в ретортах с продувкой воздуха через жидкий металл (бессемеровский и томасовский способы),

- производство стали в пламенных печах (мартеновский способ),

- производство стали в электропечах.

Сначала следует познакомить учащихся с реакциями, протекающими при продувании воздуха через жидкий чугун. Кислород реагирует с элементами, входящими в состав сплава, преимущественно с железом, с образованием закиси железа:

2Fe + О2 = 2FeO + Q.

Другие элементы окисляются главным образом закисью железа, а не свободным кислородом:

Si + 2FeO = SiО2 + 2Fe + Q,

Mn + FeO = MnO + Fe + Q,

С + FeO = CO + Fe - Q.

Процесс не требует затраты топлива, так как тепло получается за счет экзотермических реакций, преимущественно за счет окисления кремния. Но для этого чугун должен содержать довольно значительное количество кремния - от 0,9 до 1,8%. При окислении кремния образуются кислые шлаки с высоким содержанием кремнезема. Сернистые соединения в данном процессе почти не изменяются. Содержащийся в чугуне фосфор практически не окисляется. Поэтому процесс применяется только Аля передела чугуна, содержащего мало фосфора и серы.

Рис. 22. Конвертер Бессемера

На рис. 22 изображен конвертер Бессемера. Он представляет собой реторту, которую можно переводить в наклонное положение для заливки ее чугуном или для опорожнения. Реторта - стальной сосуд, футерованный огнеупорными материалами. В бессемеровских ретортах футеровка кремнеземнистая - кислая, так как образующиеся шлаки - кислые.

Рис. 23. Конвертер Бессемера (схема)

Дно реторты представляет собой колосниковую решетку, через которую в реторту подается дутье (рис. 23).

Ход процесса в реторте следующий. Реторта наклоняется, в нее заливается чугун с температурой около 1 300° и подается дутье. Реторта постепенно переводится в вертикальное положение. В течение первых 4-5 мин. идет окисление железа, кремния и марганца и температура повышается примерно до 1 550°. Затем начинает окис-сляться углерод. Этот период длится также около 5 мин. В третий период заканчивается окисление кремния и марганца и происходит окисление железа. Для того чтобы освободить сталь от кислорода и повысить содержание кремния и марганца до установленной нормы, в сталь вводят раскислители - ферромарганец, ферросилиций. Процесс в целом требует очень небольшого промежутка времени - 15-20 мин. В сутки удается провести до 90 плавок.

Процесс передела чугуна в сталь в ретортах - высокопроизводительный, он не требует расхода топлива, но возможности его использования невелики, так как переделу можно подвергать только отдельные сорта чугуна. Кроме того, имеют место большие потери металла - угар железа. Получаемая сталь обладает свойствами, которые ограничивают возможность ее применения.

Основным методом передела чугуна в настоящее время является возникший несколько позднее мартеновский способ.

Приступая к рассмотрению этого способа, необходимо прежде всего установить его характерные особенности. Процесс осуществляется в пламенной печи, в которой сжигается газообразное топливо (применяется также и жидкое топливо), причем как топливо, так и воздух для его сжигания предварительно подогреваются в регенераторах. Благодаря этому имеется возможность достигать необходимых высоких температур, легко регулировать температуру процесса и т. д. Отсюда вытекает возможность использовать для передела любой сорт чугуна, отходы металлообрабатывающей промышленности, стальной лом, а также вводить в шихту частично и железную руду. В то же время представляется возможным изменять в широких пределах состав выплавляемых сталей, получая как мягкие стали, пригодные для вытяжки и штамповки, так и самые твердые - инструментальные, машиностроительные и т. д."

В мартеновской печи окисление примесей происходит не только свободным кислородом (содержащимся в топочных газах), но также и кислородом, входящим в состав железной руды, окалины и ржавчины.

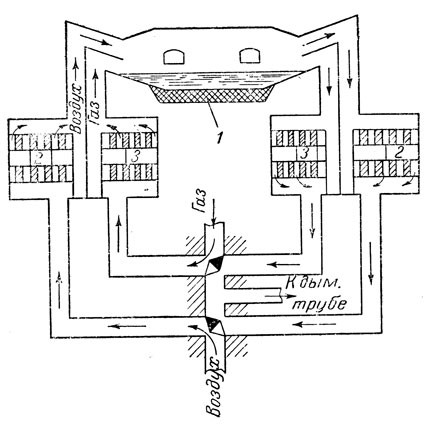

Рис. 24. Схема устройства и работы мартеновской печи

Мартеновская печь изображена в разрезе на рис. 24. Основными ее элементами являются ванна 1 и регенераторы: воздушные -2 и газовые -3. На устройстве последних нет надобности останавливаться, так как принцип их работы тот же, что и воздухонагревателей доменного производства. Отличие состоит в том, что отсутствуют камеры горения, так как топочные газы, покидающие рабочее пространство печи, не содержат окиси углерода. Мощные печи имеют длину до 25 м и ширину более 7 м. В печи имеются окна для завалки исходных материалов и заливки чугуна. Завалка и заливка механизированы. Наиболее трудоемкая операция - завалка сырых материалов - на современных заводах выполняется посредством завалочных машин.

Топливом в мартеновских печах служит по большей части смесь доменного и коксового газа - она сгорает полностью в рабочем пространстве печи, не образуя сажи, дает хорошо видимое пламя, что облегчает регулировку работы. Применяют и генераторный газ, а также жидкое топливо - мазут, который подают в печь форсунками. Воздух и газ нагреваются в регенераторах примерно до 1 200°, температура пламени доходит до 1 750°. Переключение регенераторов производится примерно через 20 мин.

Мартеновская печь - аппарат периодического действия. Своды печи выполняются в настоящее время из весьма устойчивого при высоких температурах хромомагнезитового кирпича.

Немедленно после выпуска стали в горячую печь забрасывают огнеупорные материалы (обожженный доломит) для ремонта пода и откосов. Затем заваливают в определенной последовательности лом, железную руду, известь, чугун. После разогрева твердых материалов заливается жидкий чугун. Образующийся шлак сливается. Примеси выгорают постепенно: сначала выгорает кремний, частично-марганец и образуется слой шлака на слое металла. После удаления шлака начинается так называемое кипение - это период, в течение которого происходит энергичное окисление углерода. Движение пузырьков газа через слой жидкости создает впечатление, что жидкость кипит. В конце процесса добавляют раскислители. К концу плавки тщательно следят за состоянием стали, применяя методы экспресс-анализа, позволяющие через несколько минут дать ответ на вопрос о содержании примесей в стали. Готовую сталь выливают через выпускное отверстие по желобам в ковши, из которых разливают по изложницам.

Работа мартеновских печей ускоряется путем применения кислорода. Оно было практически освоено впервые в Советском Союзе. Опытные плавки были проведены в 1932 г. с применением обогащенного кислородом воздуха.

После окончания Великой Отечественной войны группа инженеров во главе с акад. И. П. Бардиным внедрила кислород в производственную практику мартеновского производства, за что ей была присуждена в 1948 г. Сталинская премия. Благодаря применению кислорода растет производительность печей, уменьшается расход топлива, возрастает выход стали.

В электропечах источником тепла является электрическая энергия. Применяют два типа печей - дуговые печи, в которых тепло развивается вследствие образования электрической дуги между электродами и шихтой, и индукционные печи, в которых тепло получается за счет индуцируемого в металле электрического тока.

Особенностью использования электрических печей является возможность достижения в рабочем пространстве 1 более высоких температур и создания восстановительной атмосферы. Это позволяет получать- стали, легированные тугоплавкими элементами (вольфрам, молибден и др.).

Заключительная часть урока посвящается успехам в области металлургии, достигнутым в Советском Союзе, и перспективам ее развития.

Следует разъяснить учащимся решения XIX съезда партии по черной металлургии и использовать публикуемые в газетах и журналах данные о коэффициенте полезного использования объема доменной печи, об успехах мастеров скоростной варки стали.

В качестве одного из важнейших показателей успехов нашей металлургии можно привести тот факт, что производительность труда в доменных цехах СССР в настоящее время в 20 раз выше, чем в дореволюционной России. Это достигнуто под руководством Коммунистической партии, в результате развертывания могучего социалистического соревнования и совершенствования технологического процесса, механизации и автоматизации производственных процессов.

Вопросы и задачи

- Каково содержание железа (в %) в следующих соединениях: Fe2O3, Fe3O4, Fe2O3*H2O, входящих в состав железных руд?

- Сколько чугуна, содержащего 95% железа, можно получить из 1 т магнитного железняка, содержащего 58% железа, если выход составляет 99%?

- Каковы способы передела чугуна в сталь?

- Напишите уравнения реакций, происходящих в конвертере Бессемера.

- В чем преимущество мартеновского способа производства стали перед бессемеровским?

- Как устроена и работает мартеновская печь?

- Почему в мартеновском производстве применяются регенераторы?

- Какие задачи в области черной металлургии по пятому пятилетнему плану поставлены XIX съездом КПСС?

|

ПОИСК:

|

© CHEMLIB.RU, 2001-2021

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://chemlib.ru/ 'Библиотека по химии'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://chemlib.ru/ 'Библиотека по химии'